La quête d'une productivité plus élevée, d'une meilleure qualité de produit et d'une réduction des coûts opérationnels est constante dans le traitement et l'extrusion des polymères. Parmi les principales progrès technologiques permettant ces gains, le canon à vis conique Le design se démarque. Mais quels principes d'ingénierie spécifiques le rendent intrinsèquement plus efficace que les conceptions parallèles traditionnelles? Examinons la mécanique.

Le défi de base: les goulots d'étranglement de l'efficacité

Le traitement de l'efficacité dépend de plusieurs facteurs:

- Maisse efficace: Maisse rapide et uniforme de la matière première.

- Mélange optimal: Distribution homogène des additifs, des couleurs et de la fonte.

- Accumulation de pression stable: Génération de pression constante pour façonner la fusion.

- Manipulation douce des matériaux: Minimiser la dégradation d'un cisaillement excessif ou d'une chaleur.

- Sortie prévisible: Débit cohérent avec une augmentation minimale.

Les conceptions de vis parallèles, bien que efficaces, peuvent faire face à des limites dans la gestion de ces facteurs de manière optimale simultanément, en particulier lors de la gestion des matériaux difficiles ou des applications exigeantes.

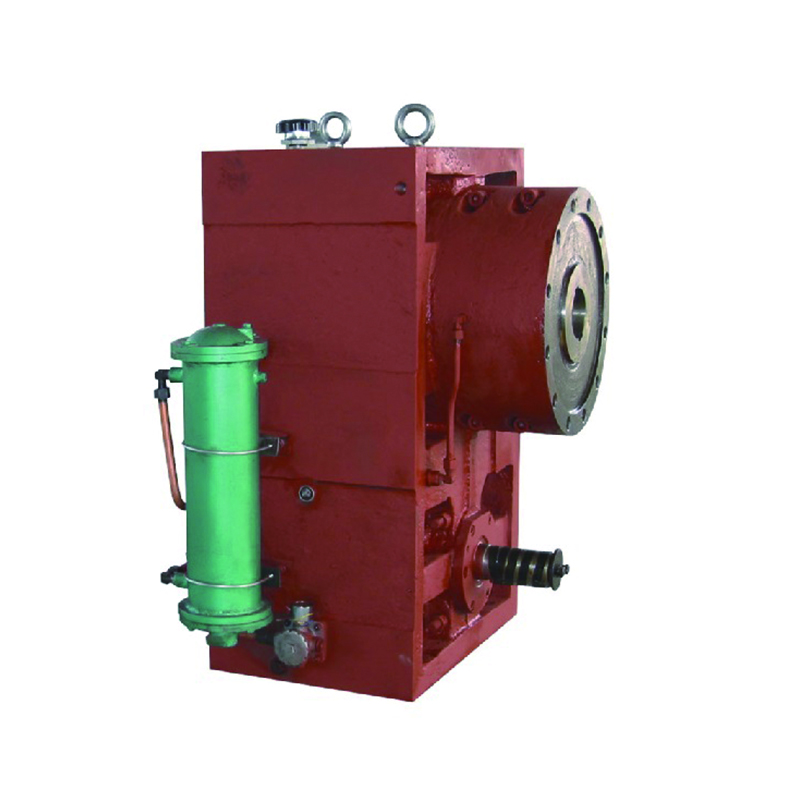

L'avantage de baril à vis conique: ingénierie la différence

La conception conique relève de ces défis par des avantages géométriques et fonctionnels distincts:

-

Réduction graduelle du volume et compression progressive:

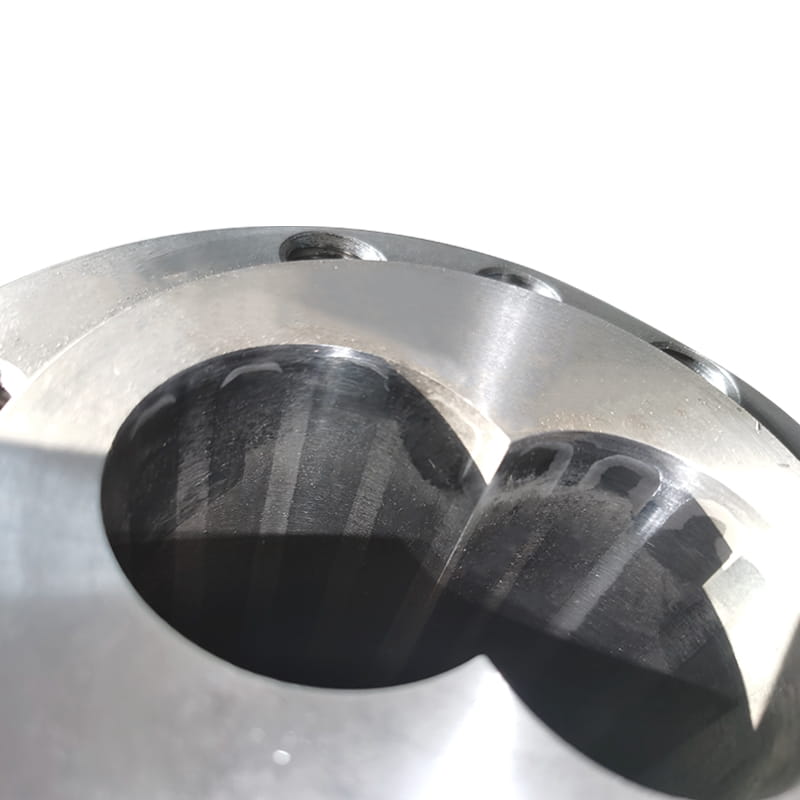

- Contrairement aux vis parallèles avec un diamètre de racine constant, les vis coniques comportent un diamètre de racine progressivement décroissant de la zone d'alimentation vers l'extrémité de décharge dans un baril qui se rétrécit en conséquence.

- Impact de l'efficacité: Cela crée une zone de compression naturelle et continue sur toute la longueur de la vis. Le matériel connaît un rapport de compression en constante augmentation à mesure qu'il avance. Cela promeut:

- Maisse plus rapide et plus uniforme: L'augmentation de la pression améliore le transfert de chaleur par le chauffage conducteur contre la paroi du canon et le chauffage dissipatif à partir de cisaillement contrôlé. Les solides sont compactés efficacement, éliminant plus tôt les particules non soumis.

- Transfert d'énergie optimisé: L'apport d'énergie mécanique de la rotation des vis est converti plus efficacement en énergie thermique pour la fusion en raison de la compression contrôlée et soutenue.

-

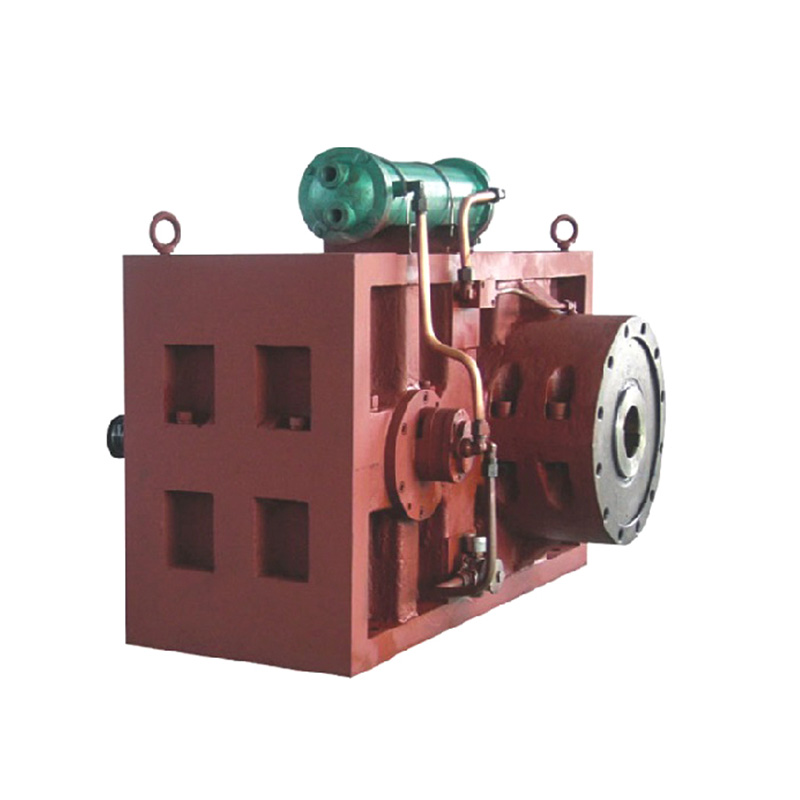

Amélioration de la stabilité de la transport solide et alimentaire:

- Le plus grand diamètre dans la zone d'alimentation offre une plus grande surface pour l'apport en matériau.

- Impact de l'efficacité: Cela améliore l'adhérence des matériaux initiale et l'efficacité de transmission, particulièrement bénéfique pour les pastilles, les poudres ou les poudres à faible densité de soudure. L'alimentation stable est le fondement d'une sortie cohérente et d'une stabilité des processus en aval.

-

Amélioration de la génération de transmission et de pression:

- La géométrie convergente renforce naturellement la pression lorsque le matériau se déplace vers l'extrémité de décharge plus petite.

- Impact de l'efficacité: Il en résulte un développement de pression plus stable et prévisible au niveau de la tête de la matrice par rapport aux vis parallèles, qui reposent souvent sur des éléments restrictifs. Les fluctuations de pression réduites se traduisent directement par une stabilité et une qualité dimensionnelles plus élevées dans le produit final, minimisant la ferraille et les rejets. La conception prend en charge intrinsèquement le déplacement volumétrique.

-

Cisaillement contrôlé et mélange:

- Alors que la compression augmente, la diminution de la profondeur du canal de vis vers la décharge limite intrinsèquement la contrainte de cisaillement maximale que les expériences de fusion.

- Impact de l'efficacité: Cela permet un mélange distributif et dispersif efficace dans la zone de compression sans soumettre des polymères sensibles aux taux de cisaillement destructeurs qui provoquent une dégradation. Moins de dégradation signifie une production de meilleure qualité et moins d'interruptions de processus pour le nettoyage des matériaux dégradés. Le cisaillement contrôlé contribue également à des pics de température de fusion plus faibles.

-

Intensité énergétique réduite:

- La combinaison de solides efficaces transmettant, de fusion optimisée via la compression plutôt que sur un cisaillement pur, et l'accumulation de pression stable entraîne souvent une consommation d'énergie spécifique plus faible (énergie par kg de matériau traité).

- Impact de l'efficacité: La baisse de la consommation d'énergie réduit directement les coûts opérationnels et contribue à une empreinte environnementale plus petite.

-

Distribution de temps de séjour plus courte (RTD):

- La compression continue et le chemin d'écoulement optimisé conduisent généralement à un RTD plus étroit.

- Impact de l'efficacité: Cela minimise le matériau de temps à des températures élevées, ce qui réduit davantage le risque de dégradation thermique des polymères thermiquement sensibles à la chaleur et améliorant la consistance des couleurs pendant les transitions.

Les gains d'efficacité du baril à vis conique ne sont pas accidentels mais proviennent de principes d'ingénierie fondamentaux. En tirant parti d'une géométrie effilée pour créer une réduction progressive de volume et une compression inhérente, il fournit des solides supérieurs transmettant, une fusion plus rapide et plus uniforme, une génération de pression stable, un mélange doux mais efficace et une consommation d'énergie plus faible. Cela se traduit directement en avantages tangibles pour les processeurs: débit plus élevé, qualité et cohérence améliorées du produit, réduction des taux de ferraille, factures d'énergie plus faibles et stabilité de traitement améliorée pour une gamme plus large de matériaux.