Le canon à vis conique est le cœur de nombreux processus d'extrusion et de moulage par injection, impactant directement la qualité des produits, le débit, l'efficacité énergétique et la durée de vie opérationnelle. Choisir le bon pour une machine et une application spécifiques n'est pas simplement une tâche d'approvisionnement; C'est une décision d'ingénierie fondamentale. La sélection mal peut entraîner une production inférieure à la Partie, une augmentation des temps d'arrêt, des réparations coûteuses et un remplacement prématuré. Voici une approche structurée pour faire ce choix crucial:

Comprenez les spécifications de votre machine:

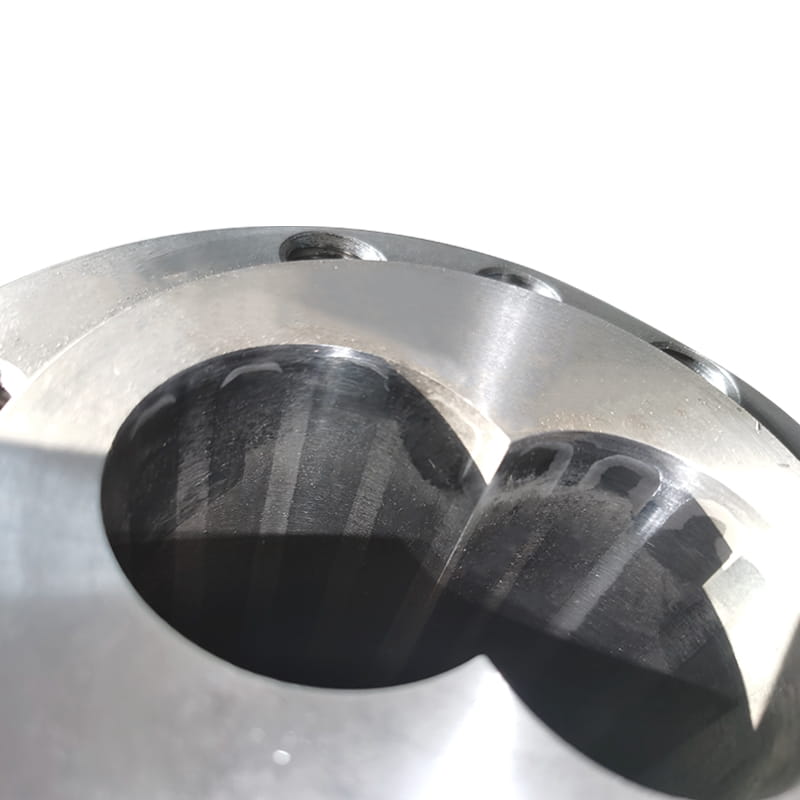

La compatibilité est primordiale: l'assemblage de canon à vis conique doit être conçu spécifiquement pour la marque, le modèle et la force de serrage de votre machine. Les dimensions clés comprennent la longueur de la vis, le diamètre (majeur et mineur), la conception du vol et les spécifications du cône interne et de la doublure du baril assorti. Consultez toujours la documentation technique du fabricant de machines pour les exigences exactes.

Contraintes du système de conduite: considérez les capacités de couple et d'alimentation du système d'entraînement de votre machine. Une conception de vis surdimensionnée ou trop agressive peut surcharger le lecteur, conduisant à l'inefficacité ou à la défaillance.

Analyser le ou les matériaux traités:

Caractéristiques des matériaux: différents polymères (PVC, PO, PS, résines d'ingénierie, contenu recyclé, composés remplis) ont des comportements d'écoulement très différents, des points de fusion, une sensibilité au cisaillement et un potentiel de dégradation ou d'abrasion. La conception de vis (rapport de compression, la profondeur de vol, les éléments de mélange) et le matériau de la doublure du canon doivent être optimisés pour le ou les matériaux primaires.

Corrosion et résistance à l'abrasion: traitement des matériaux corrosifs (par exemple, certaines formulations en PVC, fluoropolymères) nécessite des revêtements de baril spécialisés (par exemple, des alliages de nickel bimétalliques). Les charges abrasives (verre, minéraux, fibre de carbone) exigent des doublures de canon et des surfaces à vis durcies avec des revêtements spécifiques (par exemple, du carbure de tungstène, nitride spécialisée) pour résister à l'usure.

Définissez vos exigences de processus:

Taux de sortie et efficacité: le débit de production requis dicte la taille des vis et les éléments de conception affectant la capacité de fusion et l'efficacité de la plastification.

Besoins de mélange et d'homogénéisation: Le processus nécessite-t-il un mélange distributif ou dispersif intensif (par exemple, pour les colorants, les additifs, le mélange de mélange)? Les conceptions de vis incorporant des sections de mélange (par exemple, Maddock, ananas, vols de barrière) répondent à ces besoins mais ajoutent de la complexité.

Contrôle et stabilité de la température: la gestion thermique précise est critique. La conception de vis peut influencer le chauffage au cisaillement, tandis que les zones de refroidissement en canon et la technologie de chauffage doivent être adéquates pour le profil thermique du matériau.

Temps de séjour et risque de dégradation: pour les matériaux sensibles à la chaleur (comme le PVC rigide), la minimisation du temps de séjour et de la chaleur de cisaillement est essentielle. Les conceptions de vis avec des rapports de compression plus faibles et des vols optimisés aident à atténuer la dégradation.

Évaluer les spécifications des vis et du baril:

Ratio L / D (longueur au diamètre): Bien que la norme pour les vis parallèles, l'équivalent conique se rapporte à la longueur de travail efficace influençant la fusion, le mélange et le développement de la pression.

Ratio de compression (CR): critique pour la fusion et l'homogénéisation. Les CR plus élevés offrent un cisaillement et une compression plus intenses (bons pour les polyoléfines), tandis que les CR inférieurs sont plus doux (essentiels pour le PVC, les matériaux sensibles).

Conception et géométrie des vols: le nombre de vols, les profondeurs du canal, la hauteur et tous les éléments spéciaux (sections de mélange, barrières) définissent le comportement de transmission, de fusion et de mélange.

Traitements et matériaux de surface: les surfaces à vis et les doublures du baril sont durcies / enduites pour la résistance à l'usure (nitrative, alliages spécialisés, revêtements bimétalliques, revêtements HVOF). Le choix dépend fortement de l'abrasivité / corrosivité matérielle.

Évaluer la capacité et le soutien du fabricant:

Expertise en ingénierie: choisissez un fournisseur avec une expérience éprouvée dans la conception de barils à vis coniques pour votre type spécifique de machine et d'application. Recherchez le support technique pendant la phase de spécification.

Qualité de fabrication et cohérence: l'usinage de précision et le traitement thermique ne sont pas négociables pour les performances et la longévité. Renseignez-vous sur les processus de contrôle de la qualité.

Tracabilité et certification des matériaux: assurez-vous que les composants critiques (doublures, métaux de base, revêtements) sont livrés avec des certifications de matériaux appropriées.

Support technique et service: la disponibilité d'une assistance technique rapide, des conseils de dépannage et des services de réparation fiables est inestimable.

Disponibilité des délais et des pièces de rechange: considérez la capacité du fournisseur à répondre à vos besoins de calendrier et à stocker des composants de rechange critiques.

Sélection du bon baril à vis conique exige un examen attentif de la compatibilité des machines, des propriétés de matériaux, des objectifs de processus et des spécifications techniques.

Anglais

Anglais

Menu Web

Recherche de produits

Langue

Quitter le menu

Nouvelles de l'industrie

Maison / Nouvelles / Nouvelles de l'industrie / Comment choisir le bon baril à vis conique pour votre machine?

Catégories de produits

Comment choisir le bon baril à vis conique pour votre machine?

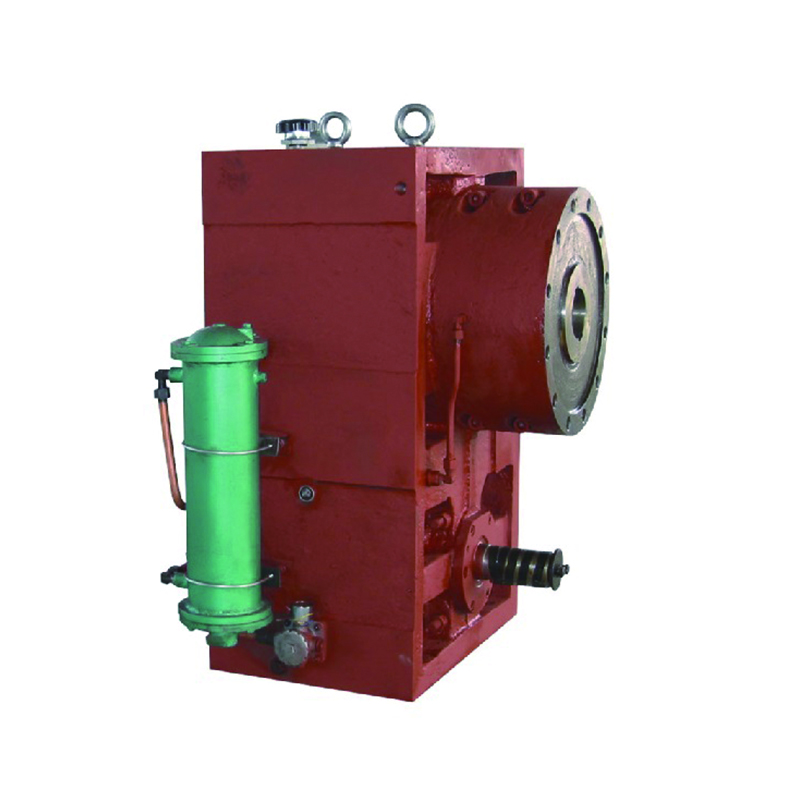

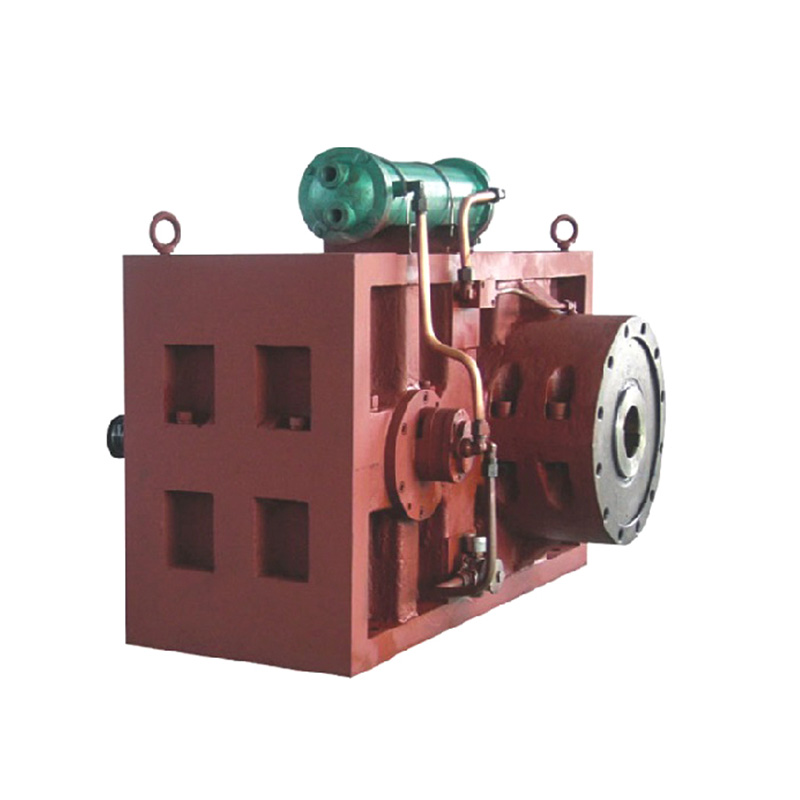

Produits recommandés

CONTACTEZ-NOUS ET OBTENEZ UN DEVIS

PRIORITÉ À CONNAÎTRE NOS NOUVEAUX PRODUITS

PRIORITÉ À CONNAÎTRE NOS NOUVEAUX PRODUITS

INFORMATIONS DE CONTACT

- Téléphone/Wechat/WhatsApp : +86-151 6809 5988

-

E-mail:

[email protected]

[email protected] - adresse Internet : www.dowell-machinery.com www.dowell-machinery.net

- Ajouter: N° 101-2, Free Trade North 1st Road, parc industriel de haute technologie, district de Dinghai, ville de Zhoushan, Province du Zhejiang, République populaire de Chine

LIENS RAPIDES

Droits d'auteur©2023 Zhejiang Dowell Machinery Co.,Ltd. Tous droits réservés. Fabricants de machines d'extrusion de plastique Fournisseurs de barils à vis en plastique