Guide des barils à vis coniques: dévoiler le composant central

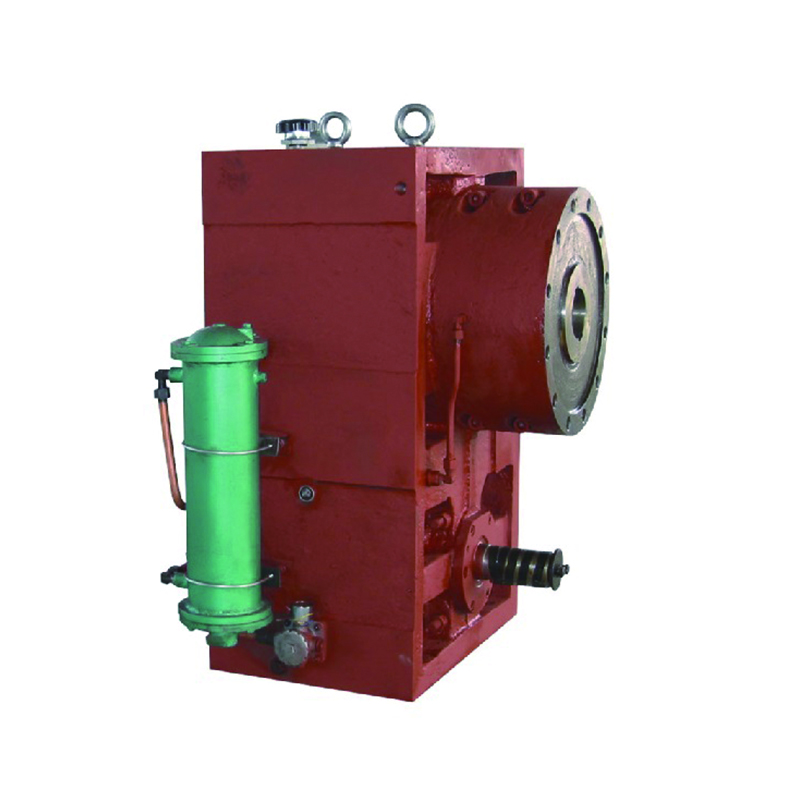

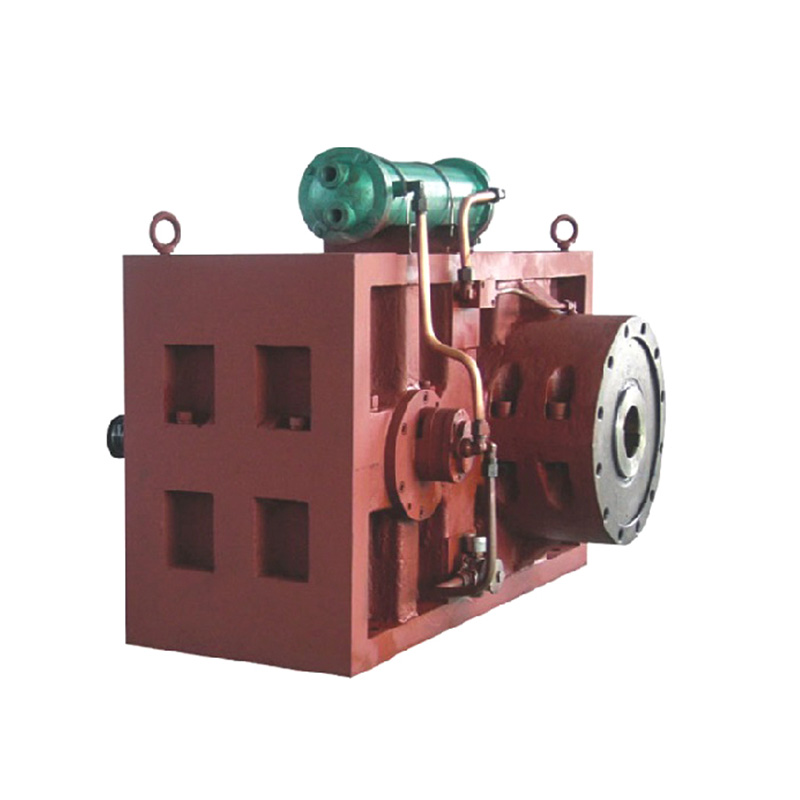

Dans les domaines de la composition et de la transformation d'extrusion des industries comme les plastiques, les produits chimiques, l'alimentation et les produits pharmaceutiques, le Canon à vis conique joue un rôle vital. C'est le composant central d'un Extrudeuse à vis jumelle conique , offrant des avantages de traitement uniques distincts des extrudeurs parallèles à double vis et à vis en raison de sa conception spécifique.

1. Caractéristiques de structure et de conception

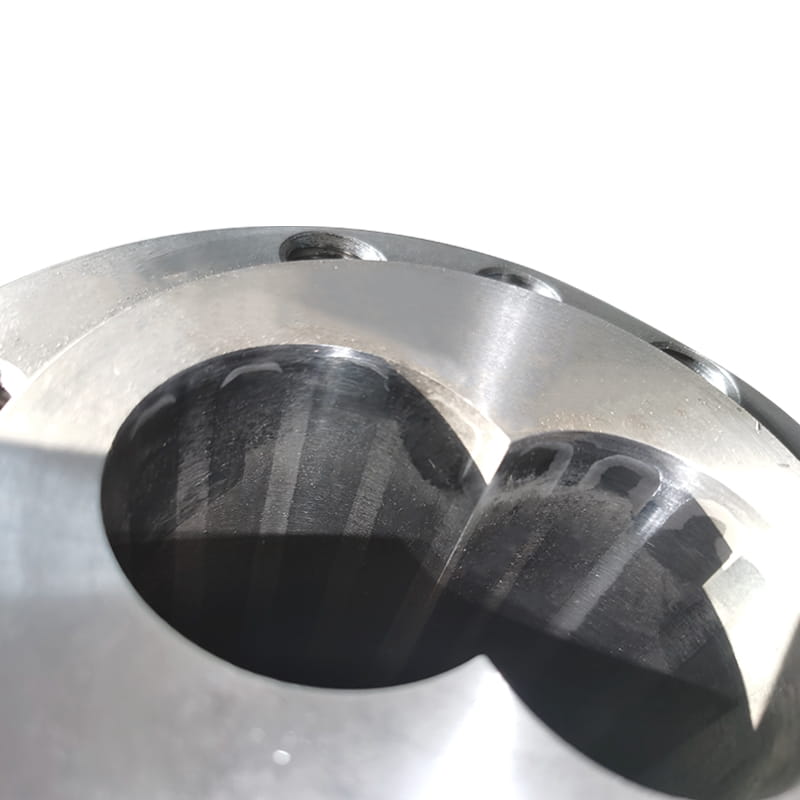

Comme son nom l'indique, la caractéristique centrale du baril à vis conique est son "conique" conception. Imaginez deux vis avec des vols hélicoïdaux; Ce ne sont pas des cylindres parallèles mais ressemblent à deux cônes ou cônes tronqués pointant l'apex à l'apex, logés dans un canon conique assorti.

- Deux vis: Généralement configuré pour contre-rotation, non-entrée opération. Cela signifie que les vis tournent dans des directions opposées (un dans le sens des aiguilles d'une montre, un dans le sens antihoraire) et leurs vols ne pas entremêler Pendant la rotation (contrairement à des vis jumelles intermeshing où les vols se réunissent ensemble).

- Conception conique:

- End Feed (entrée): Le plus grand diamètre. Cela fournit une grande zone d'ouverture, facilitant l'alimentation en douceur des matériaux volumineux et moelleux (comme des poudres, des pastilles, des recyclations) ou des matériaux à basse densité.

- Terminée de décharge (fin de pure): Le plus petit diamètre. Lorsque le matériau est transporté vers l'avant, comprimé, fondu et mélangé, le cône effilé génère naturellement une pression croissante sur le matériau (agissant comme une pompe à fondu).

- Éléments de vol: Les surfaces à vis comportent généralement des vols continus (similaires aux vols uniques à grand faille). La profondeur de vol, la hauteur et d'autres paramètres sont conçus en fonction des propriétés des matériaux et des exigences de processus.

- Baril: Le contour interne correspond au cône de la vis, formant une chambre de traitement fermée. Le canon est généralement segmenté et équipé de systèmes de chauffage / refroidissement (électrique, chauffage / refroidissement de l'huile) et des capteurs de température.

2. Principe de travail

Le matériau pénètre de la trémie d'alimentation dans la section d'alimentation large et est transféré vers l'avant par les vis rotatives:

- Transmission et compression:

- Étant donné que le diamètre de la vis diminue de l'alimentation à la décharge, la profondeur de vol devient également moins profonde (le volume du vol diminue). Lorsque le matériau est transmis en avant, son espace est progressivement comprimé, augmentant la densité.

- Ce compression volumétrique progressive est l'un des effets physiques de base de la conception conique, appliquant une pression douce mais continue au matériau (en particulier les poudres), aidant à la ventilation et au compactage initial.

- Fusion:

- La chaleur par friction générée par la compression, combinée à un chauffage externe du canon, augmente la température du matériau (en particulier les thermoplastiques), initiant la fusion.

- Le design conique favorise une fusion relativement uniforme et douce.

- Mélange et homogénéisation:

- Bien que les vis ne se gênent pas, les lacunes (dégagements) existent entre les pointes de vol à vis et la paroi du canon, et entre les flancs de vol des deux vis.

- Matériel subit cisaillement intense dans ces lacunes. Simultanément, le matériau est poussé et échangé entre les deux vis, atteignant le mélange distributif. Le temps de séjour relativement long aide également au mélange et à l'homogénéisation.

- Ventilation / dévolatilisation:

- L'air, l'humidité ou les petites molécules volatiles piégées pendant l'alimentation sont plus facilement supprimées pendant la compression. Les barils coniques présentent souvent ports de ventilation Conçu en aval de la zone de compression, en utilisant une pression négative (expansion des matériaux ou assistance à l'aspirateur) à ce stade pour une élimination efficace volatile.

- Accumulation de pression:

- Lorsque le matériau est transmis à l'extrémité de décharge le plus petit de diamètre, la coupe transversale à vis est minime et les canaux de vol sont les plus profonds. Cela signifie qu'à la même vitesse de vis, la pression de transport par unité de zone augmente considérablement, créant un Effet de "pompe à faire fondre" . Cela fournit une haute pression stable et facilement établie pour le dé.

- Décharge: La fusion homogénéisée est poussée sous une haute pression à travers la matrice montée à l'extrémité avant du canon, formant la forme souhaitée (par exemple, tuyau, feuille, tige, granulés).

3. Avantages de base

- Performance d'alimentation exceptionnelle: La grande gorge d'alimentation est idéale pour manipuler des matériaux difficiles à alimenter comme les poudres, le recyclate de densité à faible boucle ou les matériaux renforcés par la fibre. Minimise le pontage.

- Démolarisation / ventilation efficace: La compression volumétrique naturelle et la conception ultérieure de la zone d'expansion (aux évents) le rendent idéal pour les matériaux à forte teneur en humidité ou volatile, offrant une efficacité de dévolalisation élevée.

- Plassification et mélange douce: La compression progressive et les taux de cisaillement relativement inférieurs (par rapport aux jumeaux intermeshing co-rotants) fournissent un processus plus doux, particulièrement adapté à:

- Matériaux sensibles à la chaleur: Le PVC (chlorure de polyvinyle) est l'application par excellence, minimisant efficacement la dégradation.

- Matériaux sensibles au cisaillement: Tels que certains élastomères, biopolymères, composites en plastique en bois (réduction de la rupture des fibres).

- Matériaux nécessitant une conservation des propriétés physiques (par exemple, le poids moléculaire).

- Capacité d'accumulation de pression supérieure: L'extrémité de décharge conique génère naturellement une haute pression, ce qui le rend idéal pour une extrusion directe (par exemple, les profils, les tuyaux) ou l'offre d'une pression stable à l'équipement en aval (par exemple, la matrice de granulés).

- Caractéristiques d'autonomie (relative): La contre-rotation et la conception des vols offrent un degré d'autonomie, réduisant la stagnation et la dégradation des matériaux.

- Consommation d'énergie relativement faible: Le cisaillement doux implique généralement une entrée d'énergie mécanique spécifique (PME) plus faible.

- Capacité de remplissage élevée: Bien fonctionne lors de la manipulation des matériaux avec une teneur élevée en charge (par exemple, carbonate de calcium, farine de bois).

4. Zones d'application primaires

Les extrudeuses à double vis conique (noyau: baril à vis conique) sont particulièrement bien adaptées à:

- Traitement en PVC: Leur Application la plus classique et la plus grande , y compris:

- PVC rigide (UPVC): Pipes, profils (fenêtre / porte), draps.

- PVC flexible (PVC-P): Fixer / Cable Vesterie, tuyau, film, cuir artificiel.

- Autres matériaux sensibles à la chaleur ou sensibles au cisaillement: Comme CPE, CPVC, TPE, TPU, certains plastiques biodégradables.

- Extrusion de profil: Profils de fenêtre / porte, garniture, etc. (souvent associés à des lignes d'étalonnage / refroidissement en aval).

- Extrusion de tuyaux: Tuyaux en plastique de différentes tailles.

- Pelletisation / composition: Surtout pour les tâches de composition nécessitant une dévolalisation élevée ou impliquant des matériaux lâches (par exemple, le mélange sec en PVC set à granuler, recycler la granulée).

- Composites très remplis: Comme les composites en bois (WPC), les substrats de plancher composite en pierre (SPC).

- Démolarisation / désolvalisation: Traitement des solutions en polymère ou des boues contenant des solvants ou de grandes quantités de volatiles.

5. Limites par rapport aux vis jumelles en co-rotation parallèle

- Intensité de mélange (en particulier le mélange dispersif): La conception non intermulaire à contre-rotation fournit généralement inférieur Intensité de cisaillement et action de mélange moins complexe que intermeshing co-rotation à deux vis à jumeaux parallèles. Les jumeaux parallèles sont supérieurs pour les applications nécessitant une dispersion de cisaillement très élevée (par exemple, dispersion de nano-remplisseurs, mélange des composantes à haute viscosité).

- Limitation de vitesse à vis: La conception conique présente des problèmes d'équilibrage dynamique plus complexes à haute vitesse, ce qui entraîne généralement un vitesse maximale inférieure (par exemple, des dizaines à quelques centaines de tr / min, contre centaines ou même plus d'un mille tr / min pour les jumeaux parallèles).

- Limitation de débit: Limité par la vitesse de vis et la conception du volume de vol, son Débit maximal absolu La capacité est généralement inférieure à celle de co-rotation de co-rotation à haute vitesse.

- Flexibilité de la configuration des vis: Les vis coniques font généralement partie intégrante ou ont une modularité limitée. Leur flexibilité pour diverses combinaisons d'éléments de vol est bien plus bas que les vis jumelles parallèles hautement modulaires (qui peuvent combiner librement la transmission, le pétrissage, les éléments inversés, etc.). Le réglage du processus repose davantage sur la température, la vitesse, le taux d'alimentation et la conception inhérente des vis.

- Distribution du temps de séjour (RTD): La distribution du temps de séjour a tendance à être plus large par rapport aux vis à double parallèle.

6. Considérations clés pour la sélection et l'utilisation

- Caractéristiques matérielles: Poudre / pastilles? Densité en vrac? Stabilité thermique? Sensibilité au cisaillement? Humidité / contenu volatile? Exigences de mélange? Il s'agit de la base principale pour choisir des vis jumelles coniques vs parallèles.

- Objectif du processus: Principalement extrusion? Ou en plongeant? La dévolatilisation est-elle une exigence de base? Quel est le débit cible?

- Conception conique (rapport L / D et angle conique): Le rapport longueur / diamètre (L / D, longueur de vis efficace par rapport au diamètre de décharge) et l'angle de cône spécifique influence le rapport de compression, le temps de séjour, l'efficacité de mélange et la capacité d'accumulation de pression.

- Design à vis: Le pas de vol, le profil de profondeur de vol, etc., nécessitent une optimisation pour le matériau et le processus.

- Contrôle de la température du canon: Le contrôle précis de la température zonale est essentiel, en particulier pour les matériaux sensibles à la chaleur (par exemple, PVC).

- Plage de vitesse à vis: Doit répondre aux exigences de cisaillement et de débit du processus.

- Power et couple de conduite: Doit fournir une entrée d'énergie suffisante, en particulier sous une résistance élevée à la tête de la tête.

- Entretien: L'usure des vis de surveillance et des barils (en particulier avec des matériaux très remplis), une facilité de nettoyage (éviter les points morts) et mettre en œuvre des horaires de maintenance réguliers.