Dans le contexte de la poursuite continue de la fabrication verte et de l'optimisation des coûts dans l'industrie du traitement du plastique, le contrôle de la consommation d'énergie des extrudeurs en tant qu'équipement de base à forte intensité énergétique devient de plus en plus critique. Les experts de l'industrie soulignent que l'ajustement fin des paramètres clés du Canon à vis conique s'est avéré être une percée efficace pour réduire la consommation d'énergie unitaire. Ce qui suit se concentre sur trois stratégies d'optimisation de base:

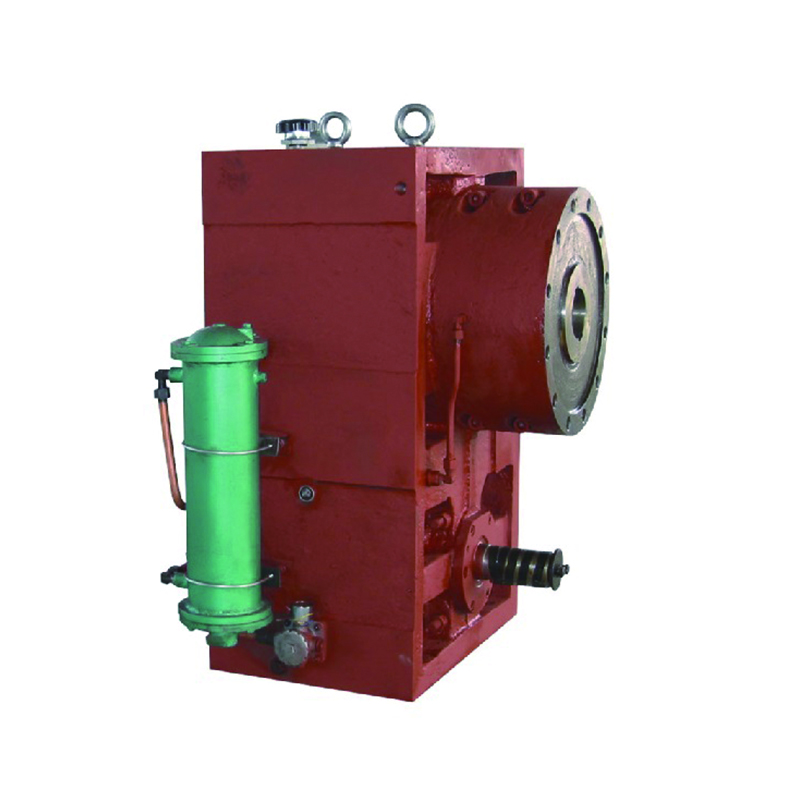

1. Géométrie à vis: la pierre angulaire de la conception économe en énergie

Correspondance du conique: Faites correspondre avec précision le cône avec les propriétés du matériau (telles que la sensibilité thermique en PVC) pour optimiser l'efficacité de la transmission et de la fusion solide. Un cône trop grand provoquera une surcharge dans la zone de fusion, et un trop petit un cône entraînera une compression insuffisante - les deux augmentent la consommation d'énergie inefficace.

Ratio de compression précis: personnalisez le rapport de compression (généralement 2,5 à 4,0) en fonction du changement de densité de matières premières (poudre à fondre) pour assurer un processus de fusion lisse et efficace et éviter les déchets d'énergie en raison d'un cisaillement excessif ou d'un mauvais échappement.

Structure du filetage et plomb: pour les matériaux très remplis ou sensibles au cisaillement, l'utilisation d'éléments de mélange optimisés (tels que l'angle de blocage, la largeur) et les changements de plomb peuvent réduire considérablement la consommation d'énergie tout en assurant la qualité de la dispersion.

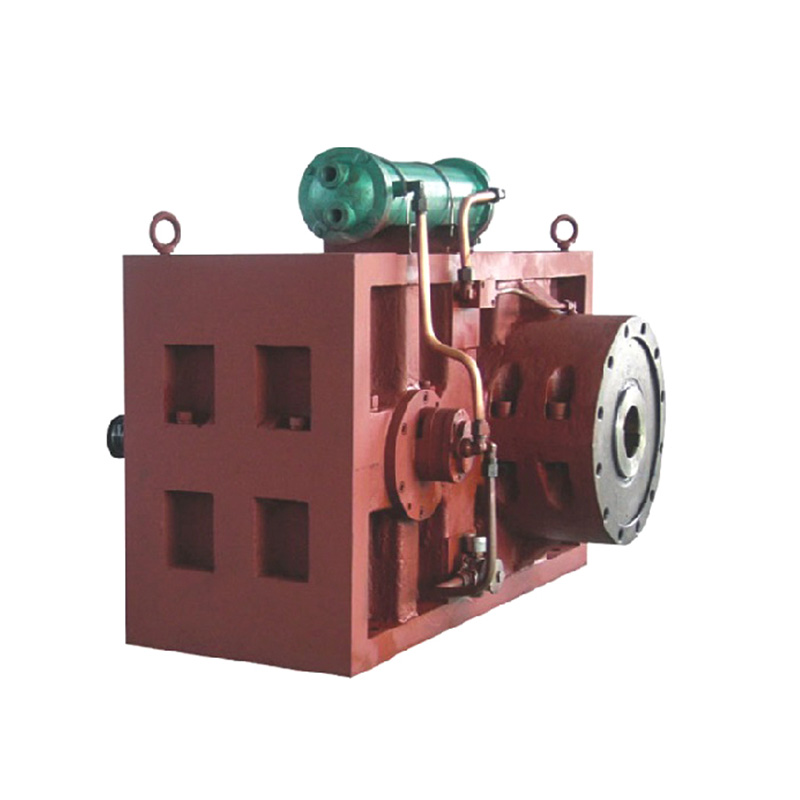

2. Coordination des paramètres de processus: la clé de l'efficacité opérationnelle

Optimisation de la courbe de température: Évitez les incréments linéaires simples des valeurs de réglage pour chaque zone de température. Définissez un contrôle de température précis en fonction de la courbe caractéristique de fusion du matériau, empêchez en particulier la fonte surchauffée de pénétrer dans la section de mesure, ce qui peut réduire la consommation d'énergie de chauffage et la charge de refroidissement.

Balance de vitesse et de couple: haute vitesse ≠ sortie élevée. Sous la prémisse de la stabilité de l'extrusion, trouvez le meilleur équilibre entre la vitesse de vis, le couple et la sortie. La réduction de l'efficacité du moteur causée par la surcharge est un piège à consommation d'énergie cachée.

Pression du dos ajusté: réduisant de manière appropriée la pression arrière de la section de mesure (sous la prémisse d'assurer la qualité de la plastification) peut réduire efficacement la charge de vis, et le courant du moteur d'entraînement peut être réduit de 5% à 15%.

3. Surveillance et prévention de l'usure: protéger l'efficacité énergétique à long terme

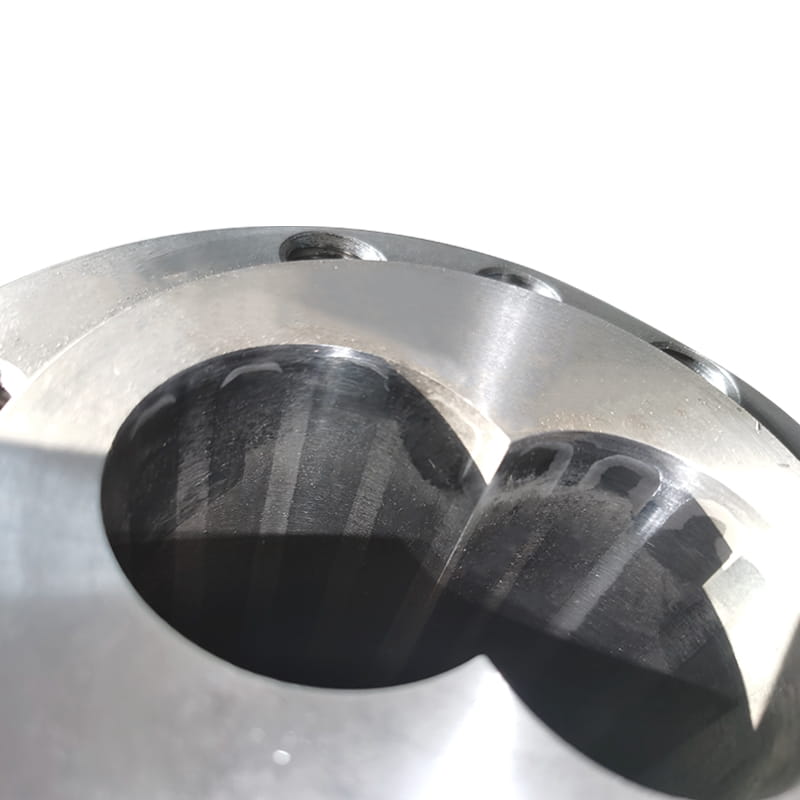

Gestion des lacunes: détecter régulièrement et avec précision l'écart entre la vis et le canon. Lorsque l'espace dépasse la norme, le taux de reflux de fusion augmente (les données mesurées dépassent souvent 15%), ce qui signifie que la consommation d'énergie augmente considérablement à la même sortie. La réparation ou le remplacement en temps opportun est un choix économique.

Technologie de renforcement de surface: Pour les matériaux abrasifs spécifiques (tels que les matériaux renforcés en fibre de verre), des processus de nitrative ou de traitement bimétallique sont utilisés pour améliorer la dureté de surface et l'usure de la résistance à la vis / baril et maintenir la stabilité à long terme de l'espace de fonctionnement.