La question de Canon à vis conique La compatibilité dans les systèmes d'extrusion en deux étapes est une considération fréquente pour les processeurs qui recherchent des performances améliorées, en particulier pour les matériaux difficiles ou les applications exigeantes. Comprendre cette relation est crucial pour optimiser l'efficacité, la qualité des produits et la longévité des machines. Bien qu'il ne s'agisse pas d'une solution de plug-and-play universelle, les barils à vis coniques offrent des avantages distincts qui peuvent être hautement compatibles et bénéfiques dans une configuration bien conçue en deux étapes.

Comprendre les composants:

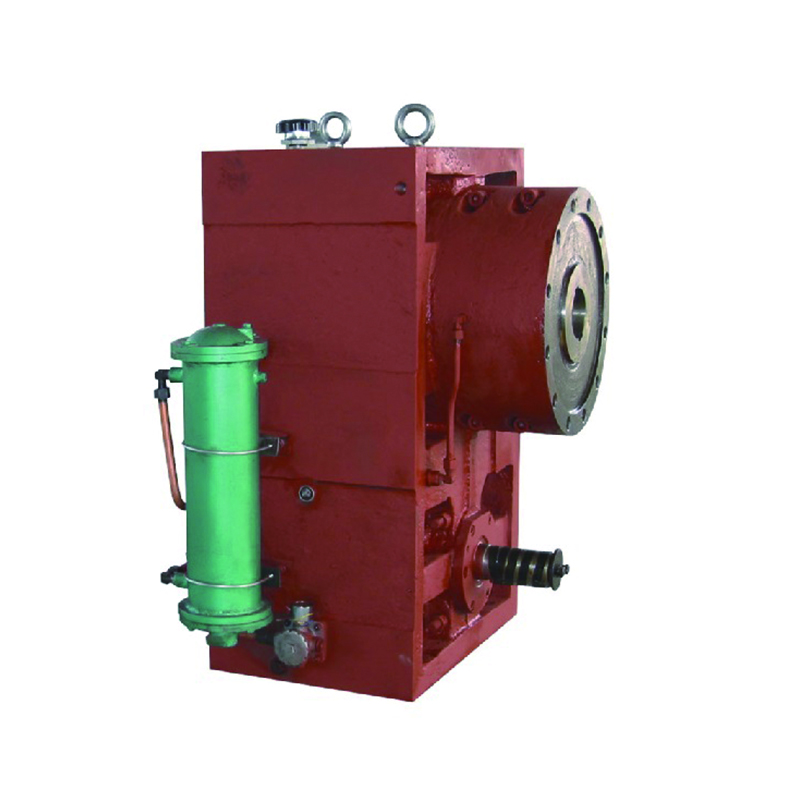

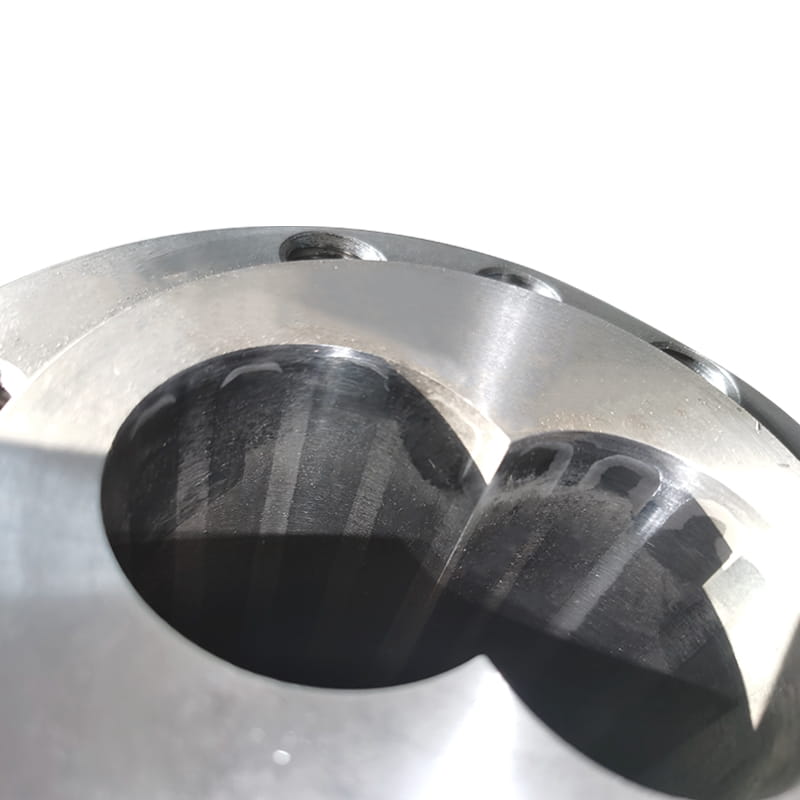

Barreau à vis conique: Cette conception comprend une vis et un canon où le diamètre diminue progressivement de la section d'alimentation vers l'extrémité de décharge. Cette géométrie crée intrinsèquement des rapports de compression plus élevés et génère une accumulation de pression significative sur une longueur plus courte par rapport aux conceptions parallèles. Les principales forces du baril à vis conique se trouvent dans son efficacité de fusion exceptionnelle, ses capacités de mélange supérieures et sa stabilité inhérente dans des conditions à haute pression.

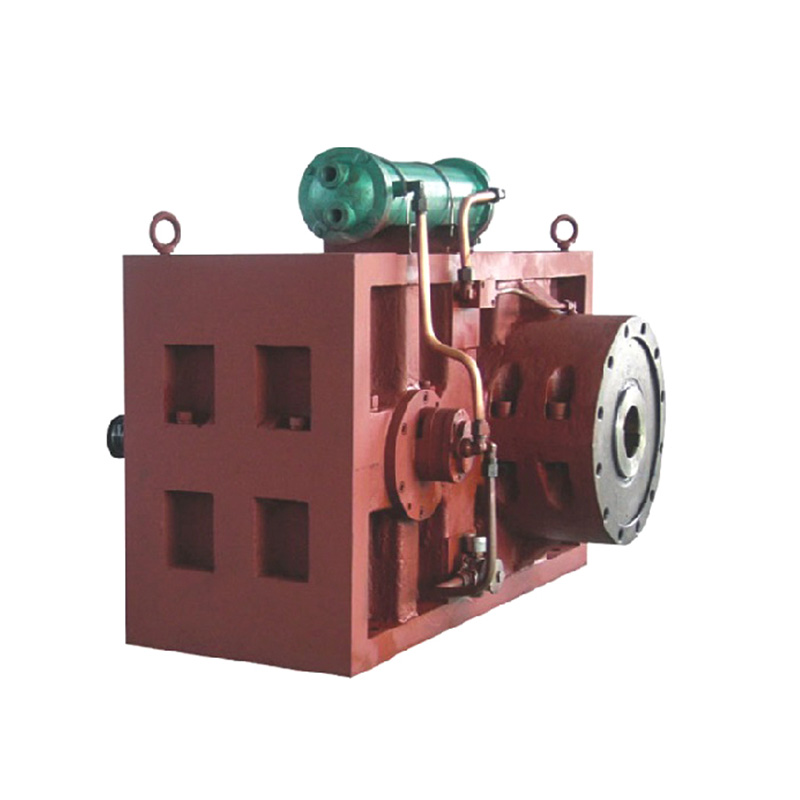

Système d'extrusion en deux étapes: principalement utilisé pour l'extrusion ventilée (dévolatilisation), ce système sépare les fonctions de plastification / de fusion des fonctions de mesure / pompage. La première étape fond et comprime le polymère. La fonte circule ensuite dans un port de ventilation ouverte (souvent sous le vide) pour éliminer les volatiles, l'air ou l'humidité. La deuxième étape reprend la fusion et la pompe à travers le fili. Le maintien d'un différentiel de pression distinct entre les deux étapes (haute pression dans la première étape, basse pression à l'évent, haute pression à nouveau dans la deuxième étape) est essentiel pour la ventilation stable et la sortie cohérente.

Évaluation de la compatibilité:

L'intégration d'un baril à vis conique se produit généralement dans la première étape d'un système en deux étapes. Voici comment la compatibilité et les avantages se manifestent:

Performances améliorées de première étape: l'action de fusion et de compression intense du baril à vis conique est idéale pour la tâche principale de la première étape. Il génère rapidement la haute pression nécessaire pour forcer la fonte à travers la section de ventilation restrictive et dans la gorge d'alimentation du deuxième étage. Cette capacité de génération à haute pression est une résistance centrale de la conception conique.

Amélioration de la stabilité de ventilation: le joint de fusion robuste créé par le baril à vis conique à la fin de la première étape est crucial. Ce sceau empêche la pression de "souffler" de la deuxième étape dans la zone de ventilation. Le maintien d'un environnement à basse pression dans l'évent est essentiel pour une élimination efficace volatile; Un fort joint à fusion garantit que ce différentiel de pression reste stable.

Amélioration du matériau: les barils à vis coniques sont souvent préférés pour la première étape lors du traitement des matériaux:

Difficile à faire fondre: nécessitant un cisaillement élevé et une compression (par exemple, certaines formulations de PVC rigides, des composés remplis).

Contenu volatil élevé: nécessitant une ventilation efficace (par exemple, des matériaux recyclés, des résines hygroscopiques comme le TEP ou le nylon sans séchage parfait, matériaux avec des monomères / solvants résiduels).

Sensibilisant au cisaillement: bénéficiez du temps de séjour potentiellement plus court et du profil de cisaillement contrôlé réalisable dans une conception conique par rapport à certaines longues vis parallèles.

Stabilité thermique: l'action efficace de fusion et de mélange peut favoriser une meilleure homogénéité thermique avant que la fonte entre dans la zone de ventilation, contribuant à la ventilation stable.

Considérations et défis:

Ingénierie précise: l'intégration réussie exige une conception méticuleuse. La zone de transition entre la première étape conique et la deuxième étape (généralement une conception de vis parallèle) doit être conçue pour assurer un flux de fonte lisse et maintenir l'équilibre de pression nécessaire. La géométrie de la zone du port de ventilation et la section d'alimentation dans la deuxième vis de scène sont essentielles.

Gestion de l'usure: Les pressions élevées et le potentiel de matériaux abrasifs dans la gestion moyenne de l'usure de première étape sur le canon à vis conique et les composants associés (roulements de poussée, en particulier) sont primordiaux. La construction robuste et les matériaux de construction appropriés sont essentiels.

Pas toujours nécessaire: pour de nombreuses applications standard avec des résines facilement traitées et une faible teneur en volatile, une vis parallèle bien conçue dans la première étape est souvent suffisante et plus rentable. Le baril à vis conique brille lorsqu'il est relevé des défis de traitement plus exigeants.

Taping du système: Optimisation des paramètres de processus (températures, vitesses de vis, niveaux de vide) est vitale lors de l'utilisation d'un baril conique dans un système en deux étapes pour atteindre l'équilibre souhaité entre la fusion, l'efficacité de ventilation et la stabilité de sortie.

Le baril à vis conique est manifestement compatible avec les systèmes d'extrusion à deux étapes et peut être une solution très efficace, en particulier lorsqu'elle est déployée comme l'unité de plastification principale dans la première étape. Ses forces inhérentes à générer rapidement une pression à haute pression, à créer un joint de fusion robuste et à fondre efficacement les matériaux difficiles s'alignent bien avec les exigences fonctionnelles de la première étape d'une ligne d'extrusion ventilée. Cependant, cette compatibilité dépend de l'ingénierie du système précise, de la sélection minutieuse pour le matériau et de l'application spécifiques, et une attention diligente à l'usure et à l'optimisation des processus. Lorsque ces facteurs s'alignent, le canon à vis conique peut améliorer considérablement les performances et l'efficacité d'un processus d'extrusion en deux étapes pour les applications exigeantes.