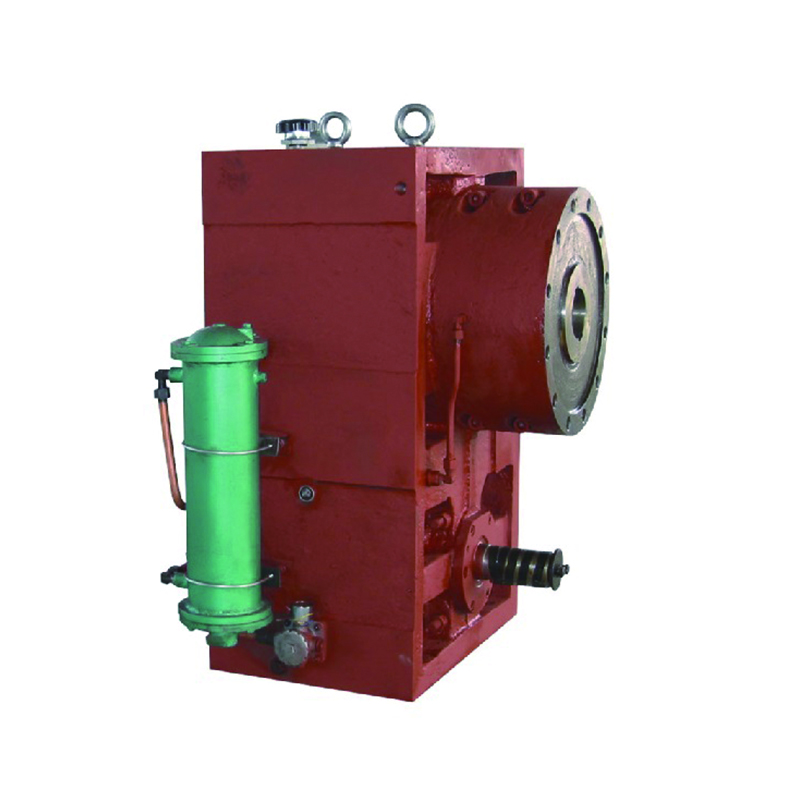

Dans les industries allant de la fabrication des plastiques à la transformation des aliments, la dégradation des matériaux pendant l'extrusion ou le moulage par injection reste un défi essentiel. La chaleur excessive, la contrainte de cisaillement et les délais de traitement prolongés peuvent compromettre la qualité du produit, conduisant à des ressources gaspillées et à des coûts plus élevés. Le Canon à vis conique , une conception spécialisée dans la technologie d'extrusion, est devenue une solution à ces problèmes. Sa géométrie unique et sa mécanique opérationnelle traitent des causes profondes de la dégradation, ce qui en fait un choix préféré pour les polymères thermiquement sensibles à la chaleur et à haute performance.

1. La géométrie conçue par la précision réduit l'exposition thermique

Contrairement aux conceptions de vis parallèles traditionnelles, le canon à vis conique comprend une vis effilée qui diminue progressivement de diamètre de la zone d'alimentation à la zone de décharge. Cette géométrie crée un profil de compression contrôlé, permettant de traiter les matériaux à des températures de pointe plus basses. En minimisant les changements brusques de pression, la conception conique assure une transition thermique plus douce, qui est essentielle pour préserver l'intégrité moléculaire des polymères. Des études montrent qu'une distribution de température uniforme dans le baril peut réduire la surchauffe localisée jusqu'à 20%, atténuant directement la dégradation thermique.

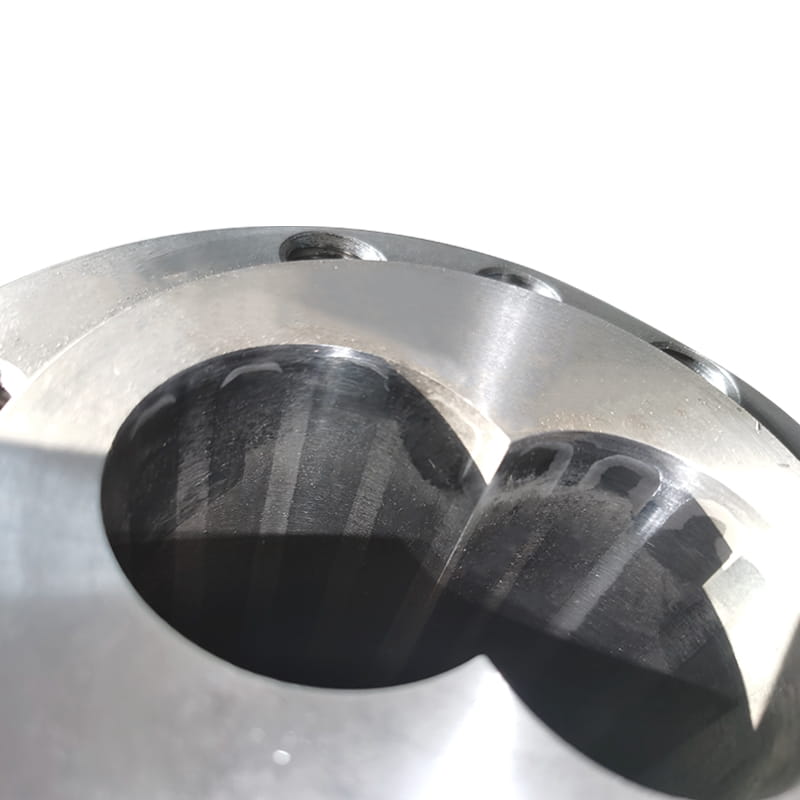

2. Stress de cisaillement optimisé pour les matériaux sensibles

La dégradation des matériaux découle souvent des forces de cisaillement excessives générées par rotation à grande vitesse. Le baril à vis conique contrecarre cela par son mécanisme de compression progressif. Lorsque le matériau se déplace le long de la vis effilée, le rapport de compression augmente progressivement plutôt que brusquement. Cette approche mise en scène réduit les taux de cisaillement de pointe, ce qui est particulièrement avantageux pour le traitement du PVC, des biopolymères ou des matériaux recyclés sujets à une rupture induite par le cisaillement. Par exemple, dans la fabrication de dispositifs médicaux, où la cohérence est primordiale, les systèmes de vis coniques ont démontré une réduction de 15 à 30% des défauts du cisaillement par rapport aux barils conventionnels.

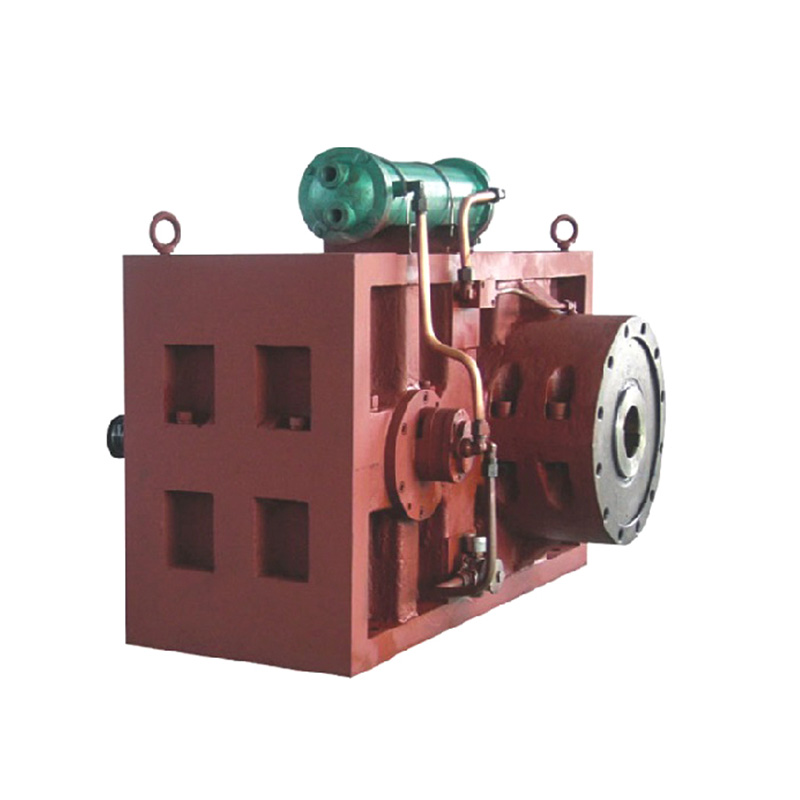

3. Le temps de séjour plus court améliore l'efficacité

La dégradation des matériaux dégénère avec une exposition prolongée à la chaleur et au stress mécanique. La conception du baril à vis conique raccourcit intrinsèquement le temps de séjour - le matériau de durée passe à l'intérieur du baril. La vis effilée accélère le flux de matériau vers la zone de décharge tout en maintenant une pression stable, réduisant le temps de ralenti dans les régions à haute température. Dans des applications telles que la composition du caoutchouc, cette efficacité se traduit par des temps de cycle plus rapides et un vieillissement thermique moindre des additifs, garantissant des performances de produit cohérentes.

4. Polyvylity entre les industries

Les avantages du baril à vis conique sont validés entre les secteurs. Dans l'extrusion alimentaire, il préserve le contenu nutritionnel des ingrédients sensibles à la chaleur comme les protéines ou les vitamines. Pour les plastiques d'ingénierie, il maintient les propriétés mécaniques du nylon ou du coup d'œil en évitant la surchauffe. Même dans le recyclage, où la cohérence des matériaux varie, les systèmes coniques atteignent la fusion homogène avec une dégradation minimale, améliorant la qualité des polymères retraités.

Le canon à vis conique se distingue comme une solution technologiquement avancée à la dégradation des matériaux. En harmonisant le contrôle de la température, la gestion du cisaillement et l'efficacité de traitement, il traite d'un point de douleur universel dans l'extrusion et la moulure. Alors que les industries priorisent la durabilité et la précision, l'adoption de cette conception améliore non seulement la qualité des produits, mais s'aligne également sur les pratiques de fabrication rentables et éco-conscientes.