À une époque où l'industrie manufacturière continue de poursuivre la réduction des coûts et l'amélioration de l'efficacité, le domaine des moulures d'injection a inauguré une innovation technologique révolutionnaire - le système d'extrusion utilisant Canon à vis conique devient au centre de l'industrie. Cette conception a réalisé une amélioration de la baisse de l'efficacité du moulage par injection grâce à l'innovation structurelle, apportant des avantages compétitifs importants aux fabricants de produits en plastique.

1. L'innovation structurelle brise les goulots d'étranglement traditionnels

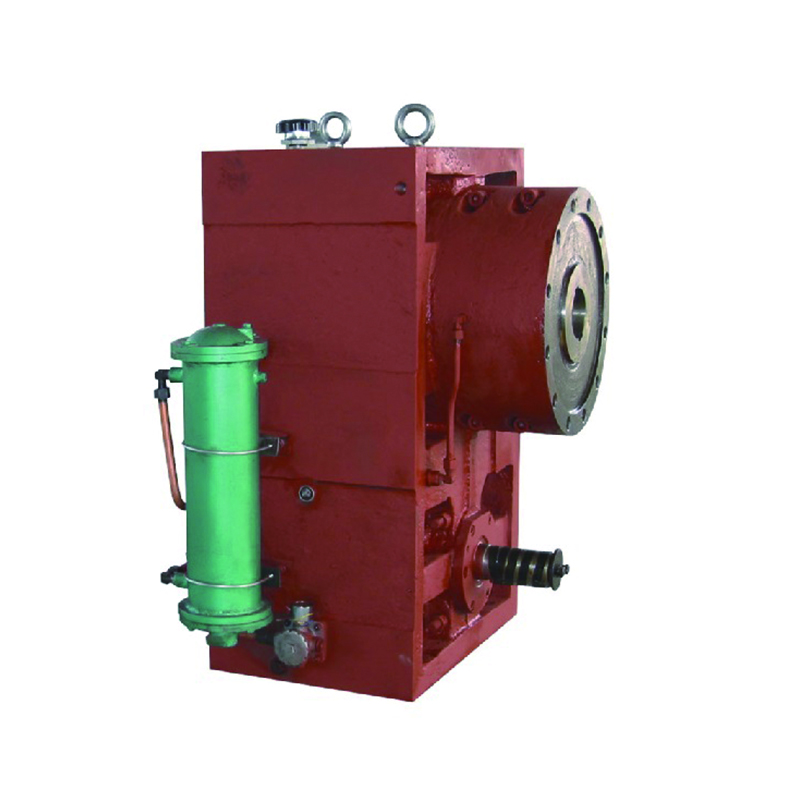

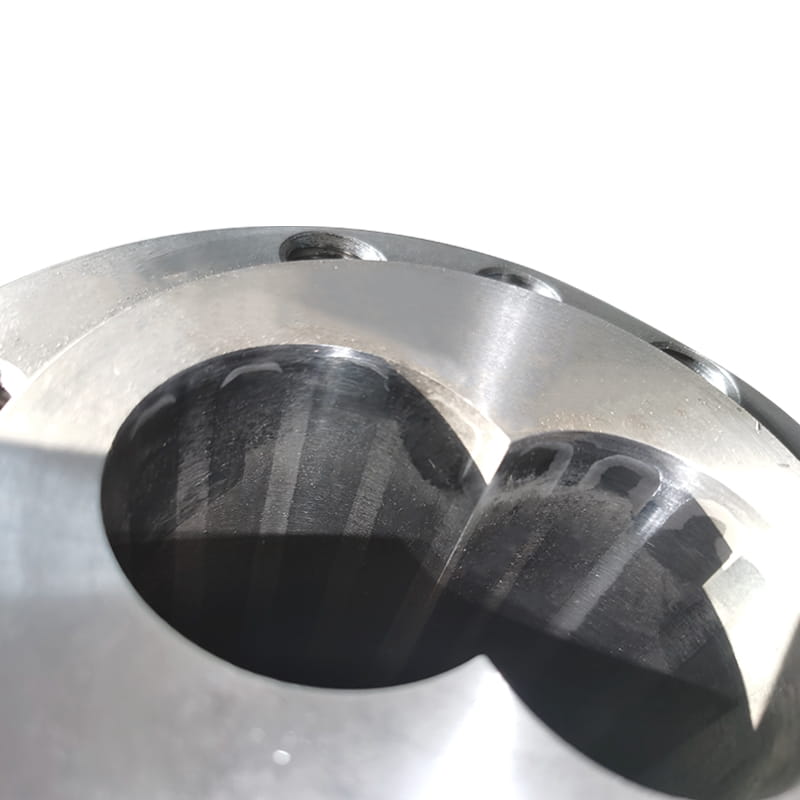

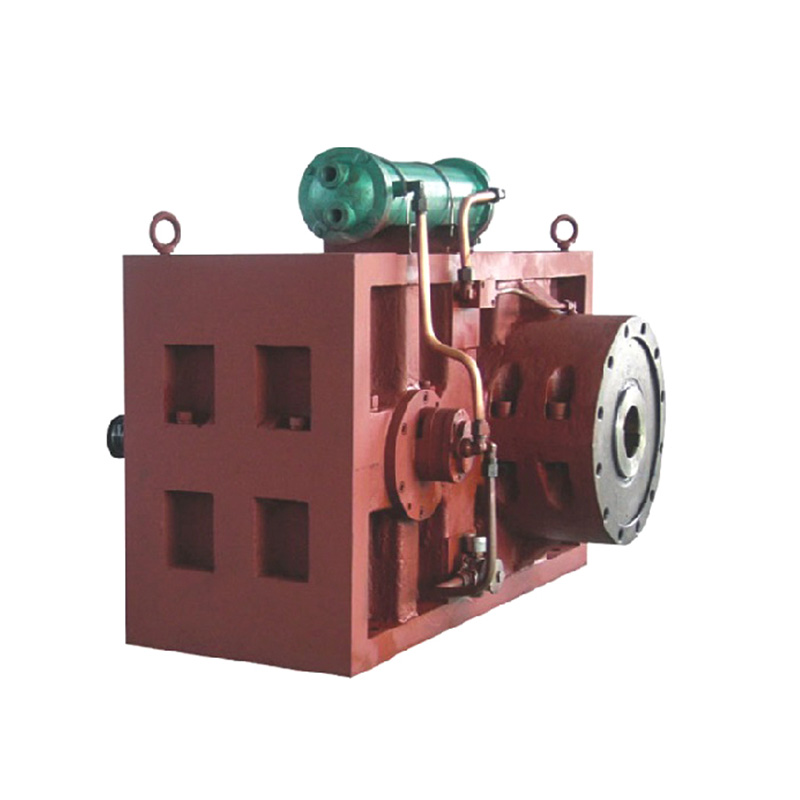

Le baril à vis conique adopte une conception de gradient effilée unique, qui contraste vivement avec la structure de vis parallèle traditionnelle. La profondeur de sa rainure en spirale diminue de manière non linéaire le long de la direction de transmission du matériau, et avec le rapport de compression calculé avec précision (généralement 2,5: 1 à 3,5: 1), un gradient de pression progressif est formé pendant le processus de plastification. Cette conception apporte trois avantages de base:

L'efficacité de fusion est améliorée de plus de 40% et la production par unité de temps est considérablement augmentée

La consommation d'énergie est réduite de 20 à 30%, répondant aux normes de fabrication vertes

Le stress thermomécanique est réduit de 50%, prolongeant la durée de vie de l'équipement

2. Les avantages thermodynamiques créent des percées de qualité

Les caractéristiques de compression dynamique de la structure conique permettent au matériau d'obtenir une distribution de champ de température plus uniforme pendant le processus de transport. Les données expérimentales montrent que la valeur de contrainte résiduelle interne des produits produite par le baril à vis conique est réduite à 1/3 de celle des processus traditionnels, et la stabilité dimensionnelle est améliorée de 2 niveaux. Surtout dans le scénario de traitement des plastiques d'ingénierie, la fluctuation de la température de fusion des matériaux tels que PEEK, PC / ABS peut être contrôlée à ± 1,5 ℃.

3. Le potentiel de mise à niveau intelligent est mis en évidence

Avec la pénétration de la technologie de l'industrie 4.0, le baril à vis conique a montré une excellente adaptabilité des processus:

Le nombre de points de capteur de pression intégré a augmenté de 300%, réalisant la surveillance de la plastification en temps réel

Une connexion transparente avec le système MES, et le temps de réponse d'auto-optimisation des paramètres du processus a été raccourci à 0,8 seconde

Soutenir la modélisation du jumeau numérique, le nouveau cycle d'adaptation des moisissures a été comprimé de 60%

4. Perspectives de demande de l'industrie

Actuellement, cette technologie a été appliquée avec succès à des domaines de fabrication haut de gamme tels que les pièces de précision automobile, les emballages de qualité médicale et les dispositifs optiques. Les données mesurées d'un fournisseur de pièces automobiles internationales montrent que sous la prémisse de maintenir la même précision du produit, la capacité de production quotidienne d'une seule machine est passée à 42 moules après avoir utilisé du baril à vis conique, et le taux de perte de matières premières est tombé à 0,6%, atteignant le niveau de hauteur de l'industrie.