Machines à granulés en plastique sont des équipements critiques dans les industries de recyclage et de fabrication des plastiques, transformant le plastique fondu en boulettes uniformes pour une manipulation et un traitement faciles. Cependant, comme toute machinerie complexe, ils sont sensibles aux problèmes opérationnels qui peuvent affecter la qualité de la production et l'efficacité de la production. Comprendre les problèmes de dépannage communs est essentiel pour maintenir un fonctionnement continu et minimiser les temps d'arrêt.

1. Taille et forme de pastille incohérente

L'un des indicateurs les plus immédiats d'un problème est la production de granulés de forme irrégulière, tels que des queues, des cordes ou des pièces excessivement grandes et petites.

Causes potentielles:

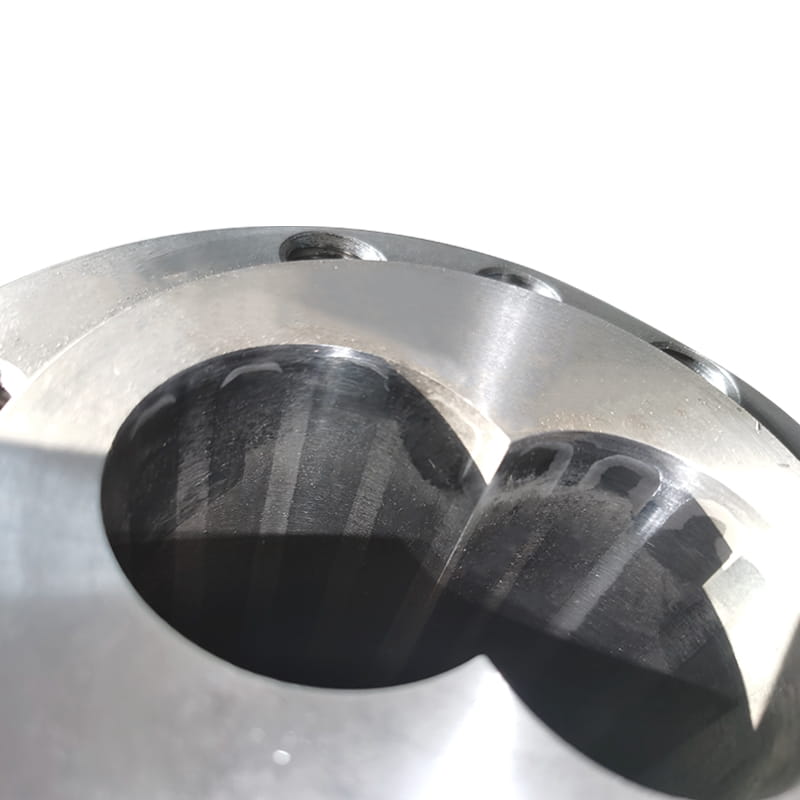

Usure de la lame ou désalignement: les lames de coupe ternes ou mal alignées ne coupent pas proprement les brins de polymère, entraînant une traînée et une déformation.

Débit / température d'eau incorrect: La température de l'eau de refroidissement dans la chambre granuleuse est essentielle. L'eau trop chaude ne consolidera pas suffisamment les brins avant d'atteindre le coupeur, les faisant se déformer. Un débit d'eau insuffisant peut avoir le même effet.

Problèmes de la face de la matrice: Un trou de matrice obstrué ou une température incohérente à travers la plaque de matrice peut produire des brins d'épaisseur variable, qui coupés ensuite en pastilles inégales.

Fluctuation du taux d'alimentation: Un flux incohérent de plastique fondu vers la matrice provoque des variations du diamètre du brin.

Étapes de dépannage:

Inspectez les lames de coupe pour la netteté et l'alignement. Remplacer ou réaligner selon les spécifications du fabricant.

Vérifiez et ajustez la température de l'eau, en le gardant généralement entre 40 ° C à 70 ° C (104 ° F à 158 ° F), bien que cela dépend du matériau. Assurez-vous que le débit d'eau est adéquat et que les buses de pulvérisation ne sont pas obstruées.

Vérifiez que le profil de température de la matrice est uniforme et que tous les trous de matrice sont clairs.

Assurez-vous que l'extrudeuse alimentant la machine fournit un flux de fusion cohérent et stable.

2. Vibration de la machine ou bruit inhabituel

Des vibrations excessives ou des bruits étranges indiquent souvent un problème mécanique qui nécessite une attention immédiate pour éviter de graves dommages.

Causes potentielles:

Ensemble de rotor déséquilibré: le rotor de coupe peut devenir déséquilibré en raison d'une usure de lame inégale ou d'un composant lâche.

Roulements usés: les roulements qui soutiennent l'arbre de coupe principal peuvent s'use avec le temps, conduisant au jeu et aux vibrations.

Composants lâches: Les boulons ou les attaches tenant le moyeu de coupe, les lames ou l'assemblage du moteur peuvent avoir fonctionné en vrac.

Objet étranger: un morceau de métal ou de plastique durci peut être entré dans la chambre de coupe, provoquant un impact et un déséquilibre.

Étapes de dépannage:

Arrêtez immédiatement la machine pour inspection.

Inspectez et écoutez visuellement la localisation de la source du bruit ou de la vibration.

Vérifiez tous les boulons et attaches pour un couple approprié.

Inspectez la chambre de coupe pour tout débris étranger.

Si le problème persiste, un technicien peut avoir besoin de vérifier les roulements et l'équilibre du rotor.

3. Réduction du débit ou du brouillage de la machine

Une baisse soudaine de la production ou une confiture complète arrête la production et est souvent liée aux problèmes d'alimentation ou de moteur.

Causes potentielles:

Blocage d'alimentation: La cause la plus courante est un blocage dans les trous de la matrice, empêchant le plastique fondu d'extruder correctement.

Surcharge du moteur: le moteur électrique peut surchauffer ou déclencher sa protection contre la surcharge en raison d'une demande de couple excessive, souvent en essayant de couper des matériaux qui ne sont pas entièrement solidifiés.

Lames ternes: les lames extrêmement ternes nécessitent beaucoup plus de puissance pour couper, tendre le moteur et réduire la vitesse de coupe efficace.

Type de polymère: un changement dans la viscosité du polymère ou l'indice de flux de fusion (MFI) peut augmenter la résistance ressentie par la machine.

Étapes de dépannage:

Arrêtez l'alimentation et effacez tous les blocages du visage.

Laissez le moteur refroidir s'il a surchauffé et réinitialisez les voyages de sécurité. Enquêter sur la cause de la surcharge au lieu de la réinitialiser à plusieurs reprises.

Vérifiez que le polymère est adéquatement refroidi avant d'atteindre le coupeur.

Assurez-vous que les lames de coupe sont tranchantes.

4. Contamination des granulés

Les pastilles contaminées peuvent rendre un lot entier inutilisable, conduisant à des déchets matériels importants.

Causes potentielles:

Contamination croisée: le matériau résiduel d'une course de production précédente n'a pas été correctement purgé à partir du système.

Portez des débris: contact métal-métal à partir de composants usés (par exemple, les lames grattant la face de la matrice) peuvent générer une fine poussière métallique.

Polymère dégradé: la surchauffe à l'extrudeuse ou à la matrice peut entraîner une brûlure du polymère, créant des taches noires ou une décoloration.

Étapes de dépannage:

Mettre en œuvre et suivre une procédure de purge rigoureuse entre les changements de matériau ou de couleur.

Inspectez régulièrement les composants pour l'usure et remplacez-les de manière proactive.

Surveillez et contrôlez les profils de température dans l'extrudeuse en amont et meurez pour éviter la dégradation thermique.

Bien que le dépannage soit une nécessité réactive, un programme de maintenance préventif robuste est la stratégie la plus efficace pour assurer la fiabilité d'une machine à granulés en plastique. Une inspection régulière des lames, des roulements et des disques, combinés à une surveillance cohérente des paramètres de température et d'écoulement, peut empêcher la majorité de ces problèmes courants avant qu'ils ne se produisent, garantissant une qualité de culot cohérente et maximiser la disponibilité opérationnelle.