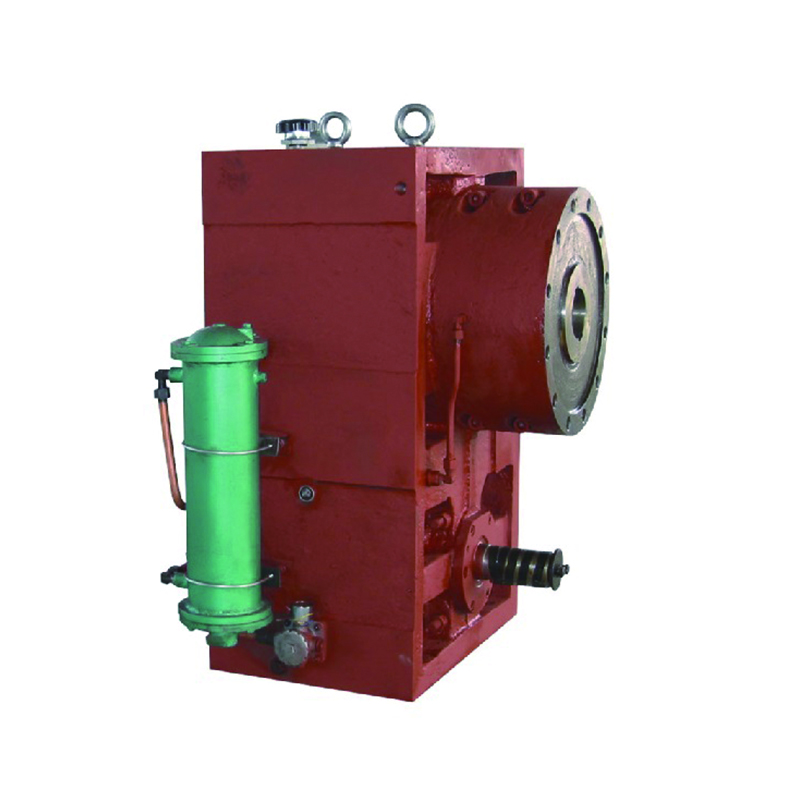

Dans la production industrielle moderne, en particulier dans les scénarios à haute charge tels que l'extrusion de plastique et le mélange de caoutchouc, la durabilité des composants centraux de l'équipement détermine directement l'efficacité de la production et le contrôle des coûts. En tant que "cœur" du système d'extrudeuse, le canon à vis conique devient la solution préférée dans des environnements de production continue à haute intensité avec sa conception d'ingénierie unique. Cet article analysera profondément ses avantages de performance dans des conditions de travail sévères.

1. Renforcement structurel: conception innovante de la distribution des contraintes

Comparé aux vis parallèles traditionnelles, le canon à vis conique adopte une géométrie effilée (la plage d'angle du cône est généralement de 3 ° -15 °), qui révolutionne le modèle de distribution de contrainte mécanique. La simulation d'analyse par éléments finis (FEA) montre que la structure conique peut réduire le gradient de pression axiale d'environ 40%, tout en transférant la zone de pic de contrainte de cisaillement circonférentielle à l'extrémité du canon avec une couche plus épaisse résistante à l'usure. Les données mesurées de Kraussmaffei en Allemagne montrent que sous la même sortie, l'amplitude de fluctuation du couple de la vis conique est 28% inférieure à celle de la vis parallèle, qui évite efficacement le problème de fissure de contrainte qui est facile de se produire à la racine du fil de la structure traditionnelle.

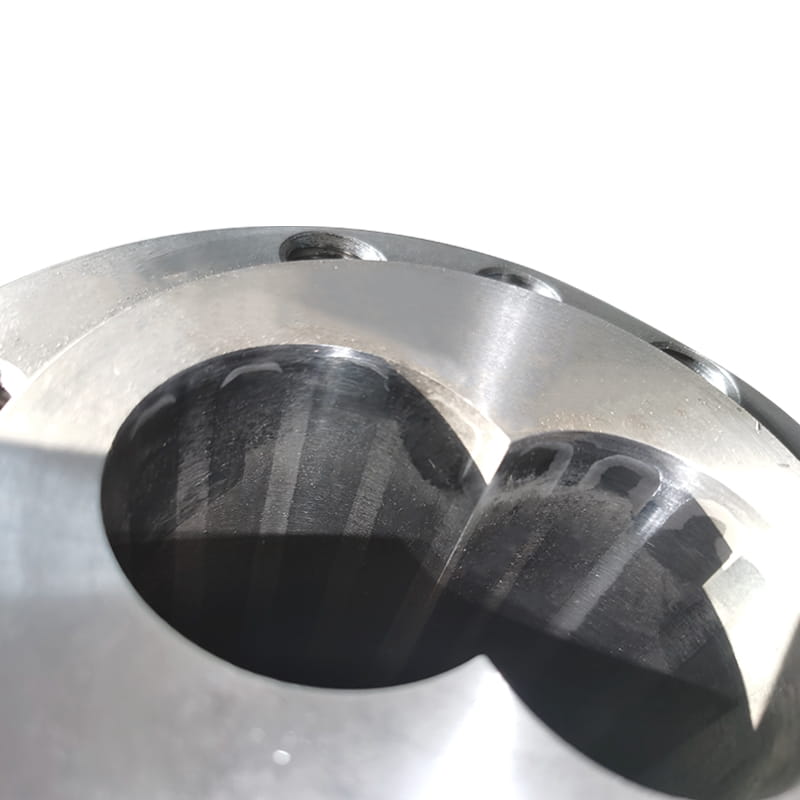

2. Application révolutionnaire de la technologie des matériaux

Les principaux fabricants tels que Cincinnati Milacron utilisent un processus de fabrication composite bimétallique pour faire fondre une couche d'alliage de carbure de tungstène de 2,5 mm d'épaisseur (système WC-Co) à la surface du matériau de base (généralement en acier nitride 38Crmoala), et sa dureté Rockwell peut atteindre HRC62-65. Combinée à la technologie de nitrative de plasma (PNT), la microdureté de surface est augmentée à plus de 1200hV, et la durée de vie de la résistance à l'usure est augmentée de 3 à 5 fois par rapport au processus de nitrade conventionnel. Dans le cas du traitement de la résine ABS, le temps de fonctionnement continu de ce type de baril à vis conique a dépassé 12 000 heures et la perte d'usure a été contrôlée dans les 0,03 mm / mille heures.

3. Amélioration essentielle des performances d'étanchéité dynamique

Le rapport de compression progressif (généralement 1: 1,5 à 1: 2,8) apporté par la structure conique crée un environnement d'étanchéité de fusion plus optimisé. Les tests comparatifs de Davis-Standard aux États-Unis montrent que lors du traitement des matériaux renforcés par les fibres de verre, la fuite de débit de rétro-éclairage de la vis conique est réduite de 62%, ce qui améliore non seulement l'efficacité plastifiante, mais plus important encore, réduit considérablement l'usure abrasive de la vis et de la paroi intérieure du baril causée par le reflux de matériaux. Dans les conditions très abrasives de PA66 30% GF, cette conception étend le cycle de maintenance de 450 heures à 1300 heures.

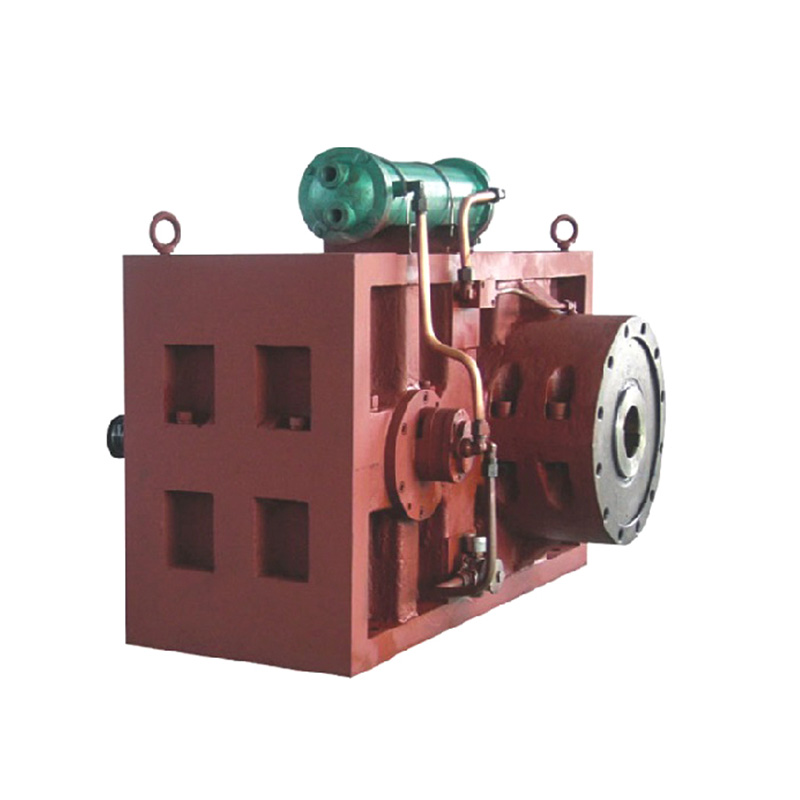

4. Optimisation collaborative du système de gestion thermique

La conception compacte de la structure conique (rapport L / D est généralement de 12: 1-16: 1) combinée avec la technologie de contrôle de la température zonée atteint une gestion d'énergie thermique plus précise. Le cas d'ingénierie de JSW au Japon montre que lors du traitement des matériaux en PVC, le gradient de température axiale du canon à vis conique est réduit de 22 ° C par rapport à la structure traditionnelle, ce qui atténue efficacement le problème de l'expansion anormale de l'écart d'ajustement provoqué par les différences de dilatation thermique. Combinée à la conception du canal d'eau de refroidissement en spirale interne, la fluctuation de la température de surface du canon est contrôlée à ± 1,5 ℃, ce qui prolonge considérablement la durée de vie des composants d'étanchéité.

Dans l'environnement sévère de la production continue 24 heures, le baril à vis conique a réalisé des améliorations complètes de la résistance à l'usure, de la résistance à la fatigue et de la stabilité thermique par la synergie de l'innovation structurelle et des mises à niveau des matériaux. Pour les fabricants qui traitent des matériaux difficiles tels que les matériaux renforcés en fibres de verre et les plastiques d'ingénierie ignifuge, l'utilisation de la technologie des vis coniques peut réduire le coût de maintenance complet de l'équipement de plus de 40%, tout en améliorant la stabilité de la capacité de production de 18% à 25%. Ce n'est pas seulement une mise à niveau des composants, mais aussi un choix stratégique pour rechercher des avantages de la fabrication intelligente.

Anglais

Anglais

Menu Web

Recherche de produits

Langue

Quitter le menu

Nouvelles de l'industrie

Maison / Nouvelles / Nouvelles de l'industrie / Comment la durabilité du baril à vis conique fonctionne-t-elle dans un environnement de production à haute intensité?

Catégories de produits

Comment la durabilité du baril à vis conique fonctionne-t-elle dans un environnement de production à haute intensité?

Produits recommandés

CONTACTEZ-NOUS ET OBTENEZ UN DEVIS

PRIORITÉ À CONNAÎTRE NOS NOUVEAUX PRODUITS

PRIORITÉ À CONNAÎTRE NOS NOUVEAUX PRODUITS

INFORMATIONS DE CONTACT

- Téléphone/Wechat/WhatsApp : +86-151 6809 5988

-

E-mail:

[email protected]

[email protected] - adresse Internet : www.dowell-machinery.com www.dowell-machinery.net

- Ajouter: N° 101-2, Free Trade North 1st Road, parc industriel de haute technologie, district de Dinghai, ville de Zhoushan, Province du Zhejiang, République populaire de Chine

LIENS RAPIDES

Droits d'auteur©2023 Zhejiang Dowell Machinery Co.,Ltd. Tous droits réservés. Fabricants de machines d'extrusion de plastique Fournisseurs de barils à vis en plastique