Dans les champs d'extrusion plastique, de granulation et de production de tuyaux, Canon à vis conique est largement utilisé en raison de sa puissance élevée et de ses performances de plastification stables, mais le problème du blocage des matériaux entraîne souvent l'arrêt, l'augmentation de la consommation d'énergie et même les dommages aux équipements.

Cause du blocage: analyse approfondie des caractéristiques des matériaux à la conception de l'équipement

Le blocage des matériaux est généralement causé par trois facteurs:

Caractéristiques des matériaux: une viscosité élevée (comme le PVC), une humidité excessive ou des impuretés (comme les matériaux recyclés qui ne sont pas entièrement séchés) sont faciles à adhérer et à agglomérer dans l'écart de vis;

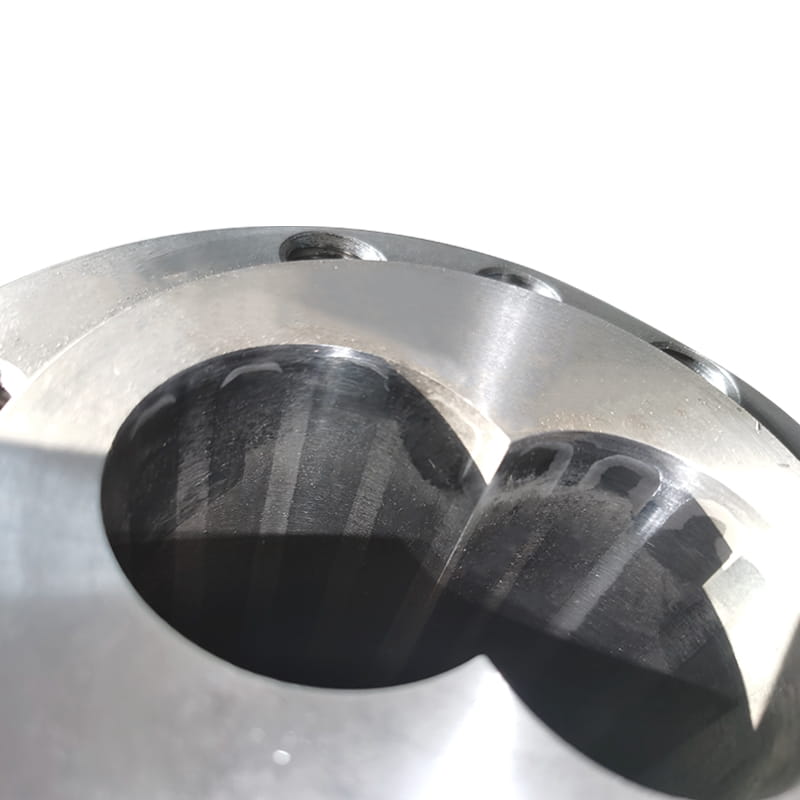

Défauts de conception de l'équipement: Ratio de compression des vis déraisonnables, rugosité de la paroi intérieure du canon inférieur (RA > 0,4 μm) ou précision insuffisante du système de contrôle de la température, entraînant une fusion locale inégale;

Déliachance des paramètres de processus: La vitesse et le taux d'alimentation ne sont pas coordonnées et l'accumulation de chaleur de cisaillement provoque une dégradation et une carbonisation des matériaux.

Prenant l'exemple du traitement en PVC, lorsque l'humidité du matériau est de > 0,05%, la vaporisation de l'eau est facile à former des bulles dans la section d'échappement du baril, accumulation d'aggravation des matériaux.

Solution de base: optimisation du processus et mise à niveau de l'équipement en parallèle

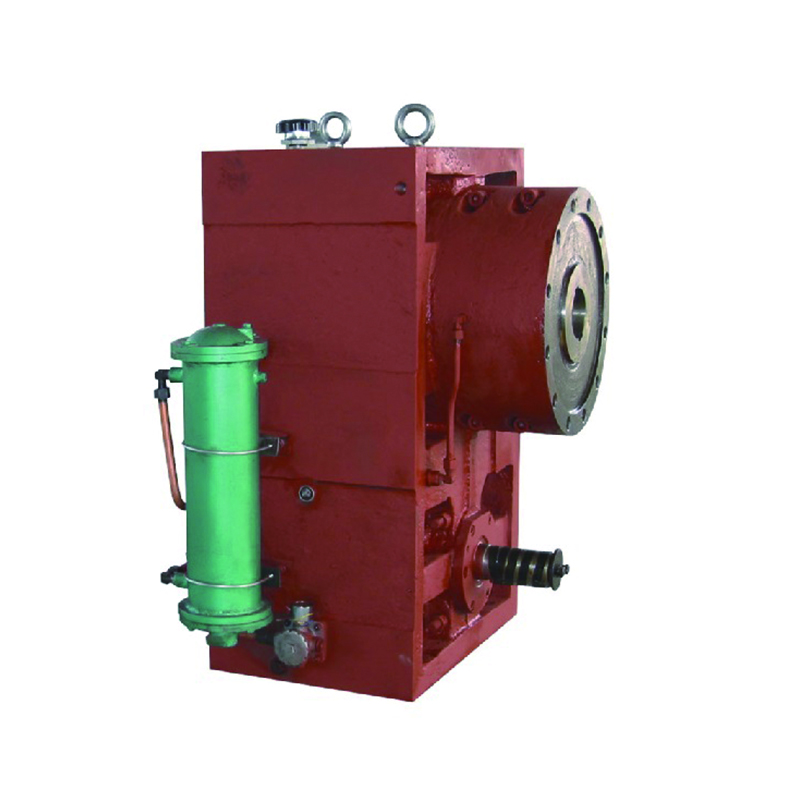

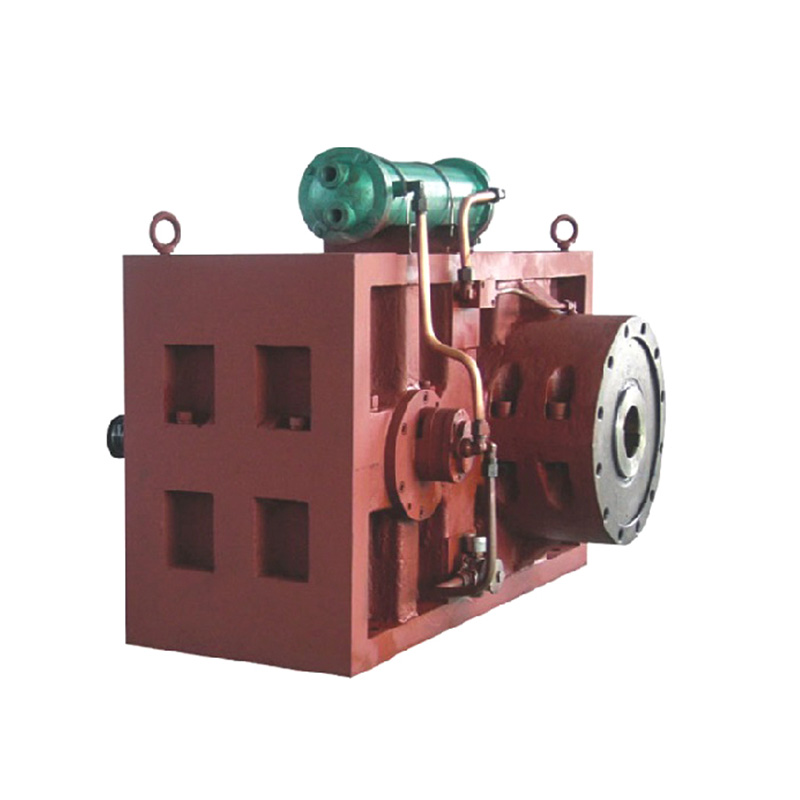

1. Conception ciblée de vis et de baril

Optimisation du rapport de compression des étapes: pour les matériaux très remplis (comme le WPC avec plus de 30% de carbonate de calcium), une conception de compression progressive est adoptée pour éviter la rétention des matériaux causée par des changements de pression soudains. Par exemple, le rapport de compression traditionnel 3: 1 est ajusté à un 1,5 → 2,5 → 3,5 en plusieurs étapes, ce qui réduit considérablement le risque de pontage.

Traitement de surface bimétallique: La paroi interne du baril est coulée centrifuge avec un alliage à base de fer (dureté HRC62-66), et la surface de la vis est pulvérisée avec du carbure de tungstène (épaisseur ≥ 2 mm) pour réduire l'adhésion et améliorer la résistance à l'usure, qui est approprié pour les matériaux renforcés en fibres de verre.

2. Détection intelligente et contrôle automatique

Interrupteur de niveau de palette intégré: Installez les capteurs à des positions clés du baril pour surveiller l'état du débit des matériaux en temps réel. Lorsque la hauteur d'empilement déclenche le seuil, le moteur de vibration est automatiquement démarré ou la vitesse d'alimentation est ajustée pour empêcher le blocage de l'aggravation.

Amélioration du système de contrôle de la température: L'algorithme PID est utilisé pour ajuster dynamiquement la puissance de l'anneau de chauffage pour garantir que la fluctuation de la température du canon est ≤ ± 1,5 ° C, en évitant la carbonisation et l'adhésion par mur causée par une surchauffe locale.

3. Prétraitement des matériaux et correspondance des paramètres de processus

Contrôle de l'humidité: En ajoutant une trémie de séchage à la section d'alimentation de la vis à double vis, l'humidité du matériau est stabilisée en dessous de 0,02%;

Dépistage de la taille des particules: Le matériau recyclé est classé et écrasé pour garantir que la distribution de la taille des particules est concentrée dans la plage de 2 à 4 mm pour réduire l'agglomération de la poudre fine.

Stratégie de maintenance: la prévention est meilleure que l'assainissement

Entretien régulier de nettoyage et de revêtement: utilisez des matériaux de nettoyage spéciaux (tels que le composé de purge basé sur PP) pour nettoyer le baril toutes les 500 heures de fonctionnement et vérifier l'intégrité de la couche de nitride (profondeur ≥0,5 mm);

Breaking d'arc assisté par vibration: installez un vibrateur de turbine haute fréquence (fréquence 20-60 Hz) au port d'alimentation pour détruire la structure d'empilement arquée du matériau et améliorer la fluidité;

Exploitation et maintenance basées sur les données: enregistrer les paramètres de fonctionnement des équipements (tels que les fluctuations du couple et les tendances de consommation d'énergie) via la plate-forme Internet des objets, prédire les risques de blocage et générer des rapports d'optimisation.

Anglais

Anglais

Menu Web

Recherche de produits

Langue

Quitter le menu

Nouvelles de l'industrie

Maison / Nouvelles / Nouvelles de l'industrie / Comment résoudre efficacement le problème du blocage des matériaux dans l'utilisation du baril à vis conique?

Catégories de produits

Comment résoudre efficacement le problème du blocage des matériaux dans l'utilisation du baril à vis conique?

Produits recommandés

CONTACTEZ-NOUS ET OBTENEZ UN DEVIS

PRIORITÉ À CONNAÎTRE NOS NOUVEAUX PRODUITS

PRIORITÉ À CONNAÎTRE NOS NOUVEAUX PRODUITS

INFORMATIONS DE CONTACT

- Téléphone/Wechat/WhatsApp : +86-151 6809 5988

-

E-mail:

[email protected]

[email protected] - adresse Internet : www.dowell-machinery.com www.dowell-machinery.net

- Ajouter: N° 101-2, Free Trade North 1st Road, parc industriel de haute technologie, district de Dinghai, ville de Zhoushan, Province du Zhejiang, République populaire de Chine

LIENS RAPIDES

Droits d'auteur©2023 Zhejiang Dowell Machinery Co.,Ltd. Tous droits réservés. Fabricants de machines d'extrusion de plastique Fournisseurs de barils à vis en plastique