Alors que la demande de l'efficacité du traitement de l'industrie du plastique et de l'adaptabilité des matériaux continue d'augmenter, Canon à vis conique , en tant qu'équipement de plastification innovant, est devenu progressivement l'équipement de base pour une variété de technologies de traitement du plastique avec ses avantages de conception et de performance uniques.

1. Caractéristiques techniques des barils à vis coniques

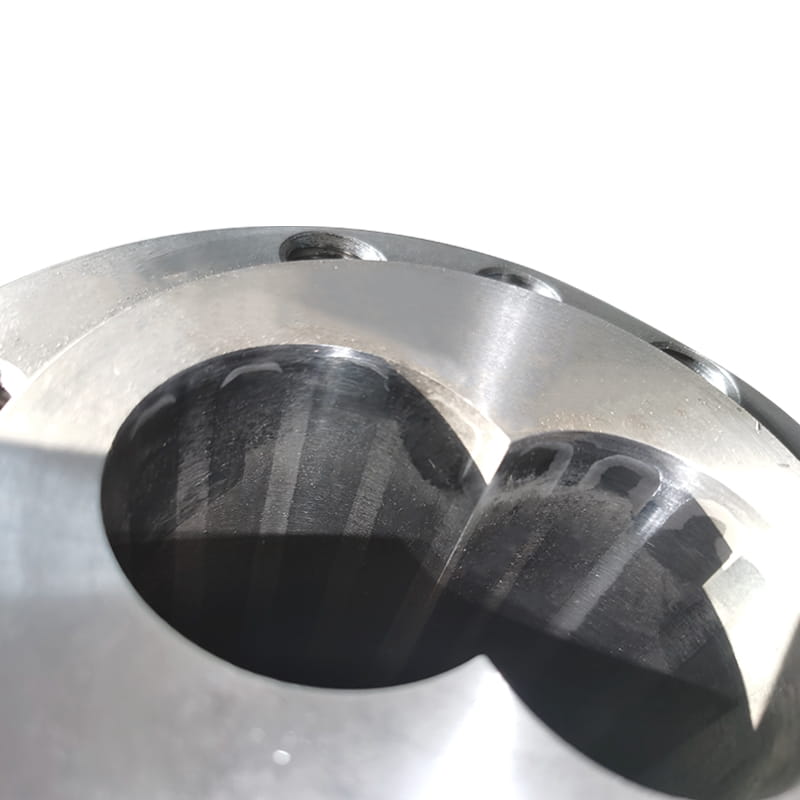

La principale différence entre les barils à vis coniques et les barils de vis parallèles traditionnels est que le diamètre de la vis diminue progressivement de l'extrémité de l'alimentation à l'extrémité de décharge, formant une structure conique. Cette conception apporte deux avantages de base: premièrement, le volume entre la vis et le canon est progressivement comprimé, ce qui améliore l'efficacité de cisaillement et de mélange du matériau; Deuxièmement, la surface conique de la vis augmente la zone de contact avec le matériau, offrant une sortie de couple plus élevée à la même vitesse. Par conséquent, les barils à vis coniques conviennent particulièrement au traitement des plastiques à haute viscosité, sensibles à la chaleur et remplis.

2. Types de processus applicables et adaptabilité technique

Moulage par injection

Dans le processus de moulage par injection, le baril à vis conique atteint une plastification rapide et une mesure précise à travers un rapport de compression optimisé (généralement 2,0: 1 à 2,5: 1). Pour les matériaux hautement remplis (le taux de remplissage peut atteindre plus de 50%) contenant des fibres de verre, de la fibre de carbone ou de la poudre minérale (comme le carbonate de calcium), la vis conique peut réduire efficacement les problèmes de rupture des fibres et de distribution de remplissage inégale. Par exemple, dans la production de pièces automobiles, l'efficacité de traitement du matériau GF de 30% PA66 peut être améliorée d'environ 15%.

Extrusion

Pour les processus d'extrusion tels que les profils en PVC et les élastomères TPE qui nécessitent une pression de fusion stable, les caractéristiques de compression progressives de la vis conique peuvent éviter la fracture de la fonte. En particulier dans la production de tuyaux en PVC rigides, la précision du contrôle de la température peut atteindre ± 1 ° C, réduisant considérablement le risque de décomposition du matériau. Les données expérimentales montrent qu'après avoir utilisé une vis conique, le point de ramollissement Vicat des produits PVC augmente d'environ 3-5 ° C.

Moulage par coup

Dans le processus de moulage par soufflage de grands produits creux (tels que 200L de barils chimiques), les caractéristiques de couple élevée de la vis conique peuvent assurer la plastification complète des matériaux de poids moléculaire élevé tels que le HDPE. Comparé à l'équipement traditionnel, la consommation d'énergie peut être réduite de 8 à 12%, tandis que l'uniformité de la fusion est augmentée à plus de 98%, éliminant efficacement le défaut de l'épaisseur de paroi inégale du produit.

Terreau de plastique thermodurcissable

Pour les matériaux thermodurcissants tels que la résine phénolique et la résine époxy, la capacité de plastification à basse température de la vis conique peut contrôler avec précision le processus de réaction. Grâce au système de contrôle de la température segmenté (section d'alimentation ≤80 ℃, section plastifiante ≤120 ℃), elle peut non seulement assurer le mélange complet des matériaux, mais également éviter le blocage de l'équipement causé par une réticulation prématurée.

Traitement spécial des matériaux

Dans les champs émergents tels que les plastiques biodégradables (tels que PLA / PBAT) et les polymères conducteurs (tels que les composites PP / CNT), les caractéristiques de cisaillement faibles de la vis conique peuvent réduire la dégradation de la chaîne moléculaire. Prenant l'exemple du traitement du PLA, la plage de fluctuation de l'indice de flux de fusion (MFI) est passée de ± 3g / 10min à ± 1 g / 10min, et la stabilité des propriétés mécaniques des produits a été significativement améliorée.

3. Analyse de cas typique

Lorsqu'une entreprise de produits chimiques internationaux a utilisé des barils à vis coniques pour produire des alliages PC / ABS, il a réussi à réduire le résidu de matériau de 2,3% de l'équipement traditionnel à 0,8% en optimisant le conicité de vis (30 °) et le rapport d'aspect (18: 1), ce qui économise plus de 200 000 dollars américains en coûts de matières premières. Dans le même temps, en raison de l'amélioration de l'efficacité de plastification, le cycle de moulage a été raccourci de 12% et la capacité de production quotidienne moyenne a augmenté de 1,2 tonne.

4. Tendance de développement technologique

Avec l'émergence de conceptions innovantes telles que des vis doubles coniques et des vis nano-revêtues, les barils à vis coniques se déplacent vers l'intégration multifonctionnelle. Les produits de la série HybridCon nouvellement lancés par un fabricant d'équipements allemands ont atteint le traitement de catégorie transversale des polymères de cristal liquides LCP aux élastomères thermoplastiques TPU sur le même équipement via la conception combinée du segment des vis, et le taux d'utilisation de l'équipement a augmenté de plus de 40% .

Anglais

Anglais

Menu Web

Recherche de produits

Langue

Quitter le menu

Nouvelles de l'industrie

Maison / Nouvelles / Nouvelles de l'industrie / Pour quels types de traitement du plastique peuvent-ils être utilisés?

Catégories de produits

Pour quels types de traitement du plastique peuvent-ils être utilisés?

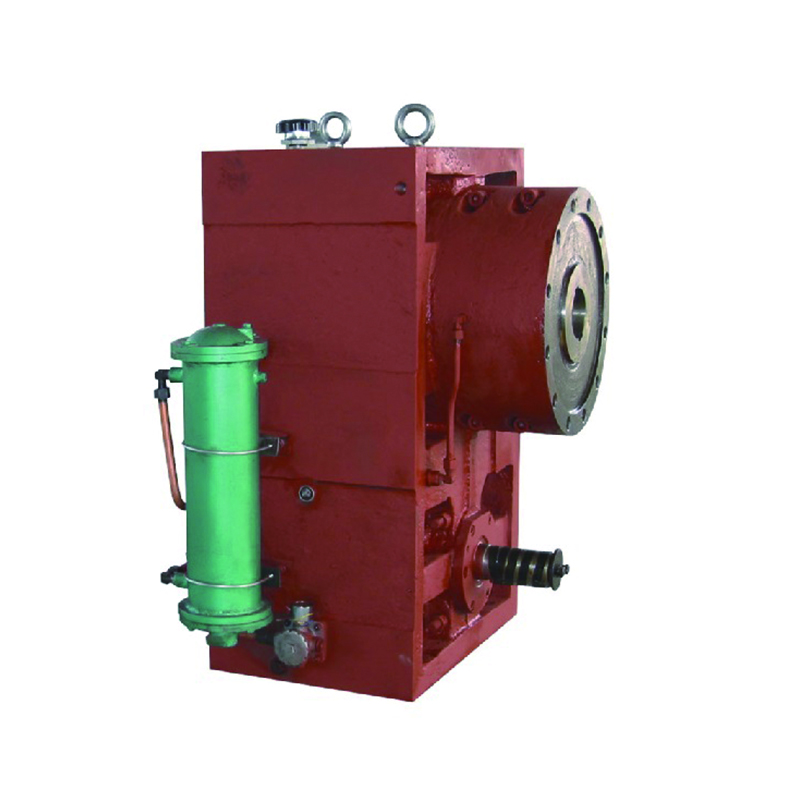

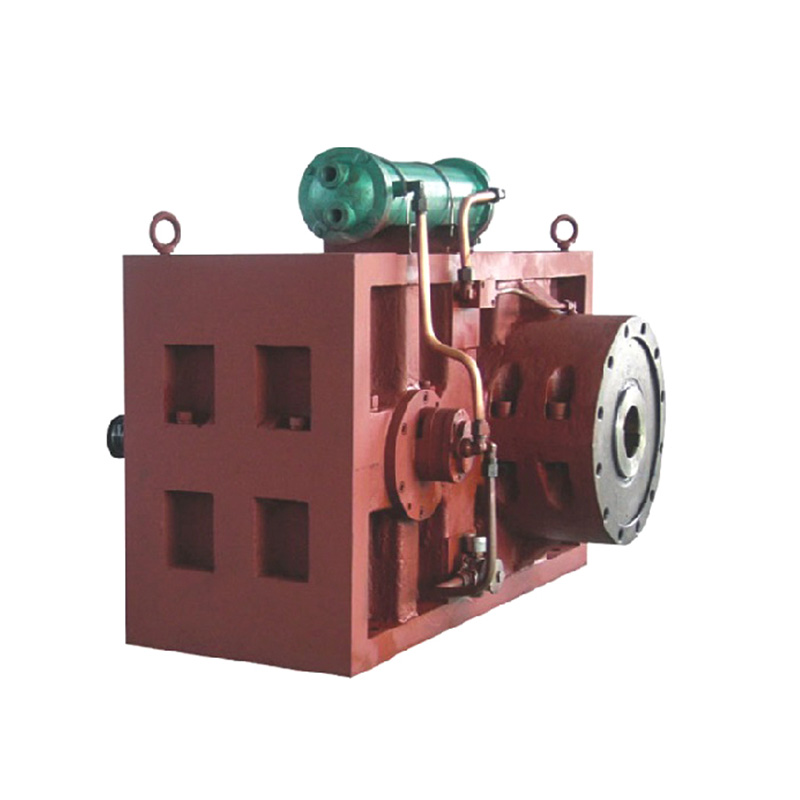

Produits recommandés

CONTACTEZ-NOUS ET OBTENEZ UN DEVIS

PRIORITÉ À CONNAÎTRE NOS NOUVEAUX PRODUITS

PRIORITÉ À CONNAÎTRE NOS NOUVEAUX PRODUITS

INFORMATIONS DE CONTACT

- Téléphone/Wechat/WhatsApp : +86-151 6809 5988

-

E-mail:

[email protected]

[email protected] - adresse Internet : www.dowell-machinery.com www.dowell-machinery.net

- Ajouter: N° 101-2, Free Trade North 1st Road, parc industriel de haute technologie, district de Dinghai, ville de Zhoushan, Province du Zhejiang, République populaire de Chine

LIENS RAPIDES

Droits d'auteur©2023 Zhejiang Dowell Machinery Co.,Ltd. Tous droits réservés. Fabricants de machines d'extrusion de plastique Fournisseurs de barils à vis en plastique