À une époque où l'industrie manufacturière poursuit la transformation verte, le problème des déchets de matériaux allant jusqu'à 15% à 30% dans les processus de plastification tels que le moulage par injection et l'extrusion a toujours tourmenté les entreprises. Ces dernières années, une solution technique appelée Canon à vis conique a attiré l'attention dans les champs des pièces automobiles, des matériaux d'emballage et des composants électroniques. Les données montrent que les lignes de production utilisant cette conception peuvent réduire la perte de matières premières de 8% à 12% et améliorer l'efficacité énergétique de plus de 15%. Comment cette conception révolutionnaire réalise-t-elle une économie d'énergie et une amélioration de l'efficacité?

Analyse principale: l'avantage de la "compression progressive" de la structure conique

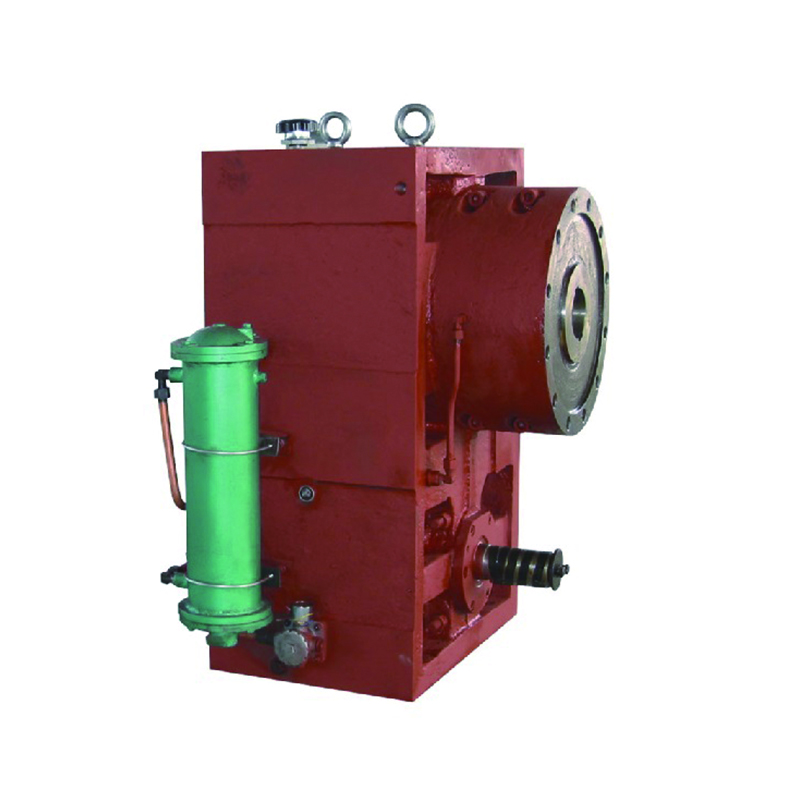

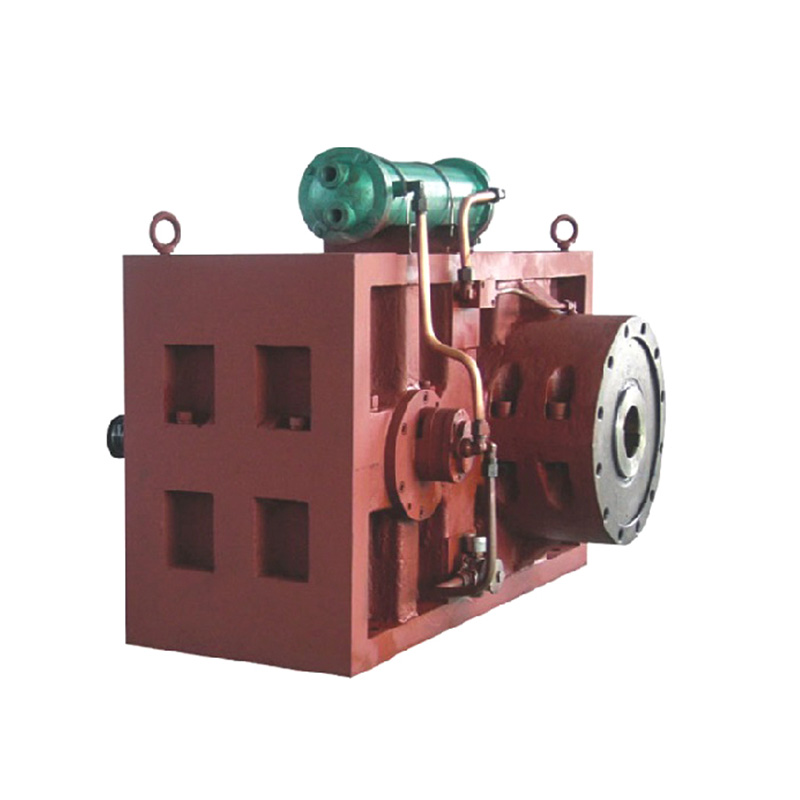

Par rapport aux vis parallèles traditionnelles, l'innovation principale des barils à vis coniques réside dans leur structure géométrique progressive (figure 1). Le diamètre de la vis diminue progressivement de l'extrémité de l'alimentation à l'extrémité de décharge, formant un canal de filetage réduit en continu. Cette conception optimise la manutention des matériaux en trois étapes:

Pré-compression efficace: Le plus grand volume de la section d'alimentation permet une inhalation rapide des matières premières granulaires, tandis que la rainure à vis rétrécie progressive génère une pression progressive pendant le processus de transfert, en évitant l'accumulation de matériaux ou un reflux provoqué par une pressurisation soudaine;

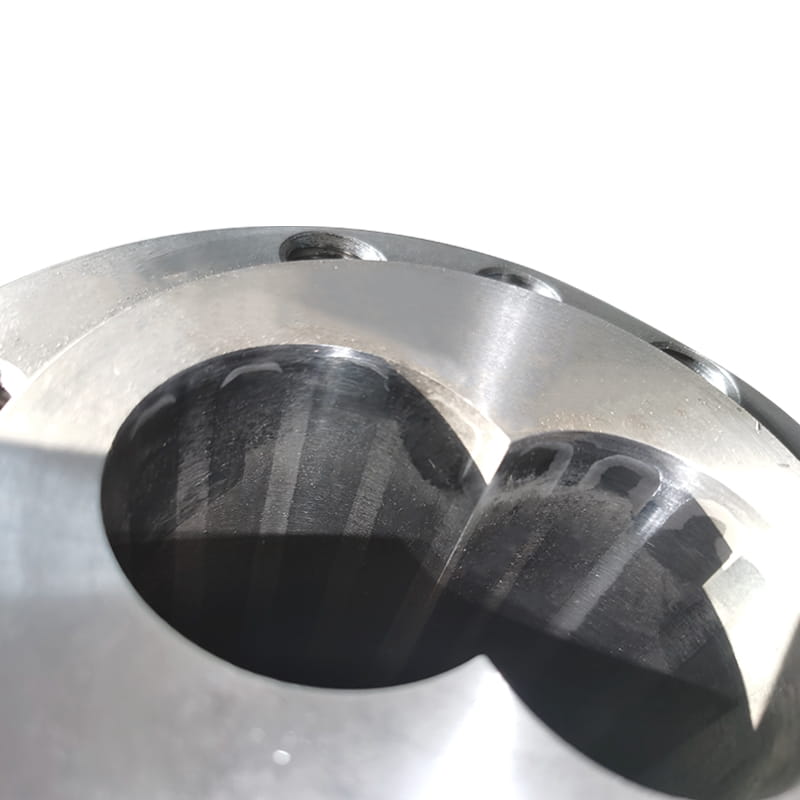

Contrôle précis du cisaillement: la structure conique rend le gradient de taux de cisaillement de la section de fusion plus lisse, et avec la tolérance précise de l'espace de vis (généralement contrôlé à 0,05-0,1 mm), il peut complètement faire fondre le matériau polymère et empêcher la dégradation thermique causée par la surchauffe locale (dégradation thermique) - l'un des principaux facteurs menant à la production de déchets;

Effet d'étanchéité dynamique: Le diamètre plus petit de l'extrémité de décharge améliore la scellage du canon et de la vis, réduisant le taux de reflux de fusion à moins de 0,5% (les vis parallèles sont généralement de 2% à 5%), réduisant considérablement le matériau résiduel qui n'est pas complètement extrudé.

Données empiriques: cas industriel de consommation d'énergie et de réduction des déchets

Un test comparatif effectué par Kraussmaffei, un fabricant d'équipements de moulage par injection allemand, sur la production de pare-chocs PP automobile en 2023 a montré qu'après avoir utilisé un baril à vis conique, la perte de matières premières par tonne de produit est passée de 43 kg à 36 kg, tandis que la consommation d'énergie unitaire a été réduite de 18%. Cela est dû à deux aspects de l'optimisation:

Le temps de résidence est raccourci de 22%: le rapport de compression de la vis conique (généralement 3,5-4,5: 1) est supérieur à celui de la vis parallèle (2,5-3: 1), ce qui accélère la transformation du matériau de l'état solide à l'état fondu et réduit le risque de rupture de chaîne moléculaire causée par un chauffage à long terme;

Amélioration de l'uniformité de la fusion: grâce à la simulation de polyflow ANSYS, il a été constaté que l'écart type (SD) de la température de fusion de la structure conique était de 2,3 ° C, ce qui était meilleur que 5,1 ° C de la vis parallèle, ce qui signifie moins de points chauds et de défauts de matière froide.

Extension technique: compatible avec les matériaux recyclés et les plastiques bio-basés

Avec l'avancement des politiques de l'économie circulaire, l'industrie manufacturière a une augmentation de la demande de traitement des plastiques recyclés (REP, RPP, etc.). Les caractéristiques de plastification légères du canon à vis conique (la température de pointe est réduite d'environ 10-15 ° C) peut réduire la décomposition thermique des impuretés dans le matériau recyclé, de sorte que lors du traitement d'un mélange contenant 30% de matériau recyclé, le taux qualifié du produit fini peut toujours être maintenu à plus de 98% .