Dans l'industrie moderne du traitement des polymères, les performances des équipements d'extrusion déterminent directement l'efficacité de la production et la qualité du produit. Comme composant central de l'extrudeuse, le canon à vis conique est devenu l'attention de l'attention de l'industrie ces dernières années en raison de ses avantages de conception uniques.

1. Géométrie conique: équilibre précis de la pression et de la force de cisaillement

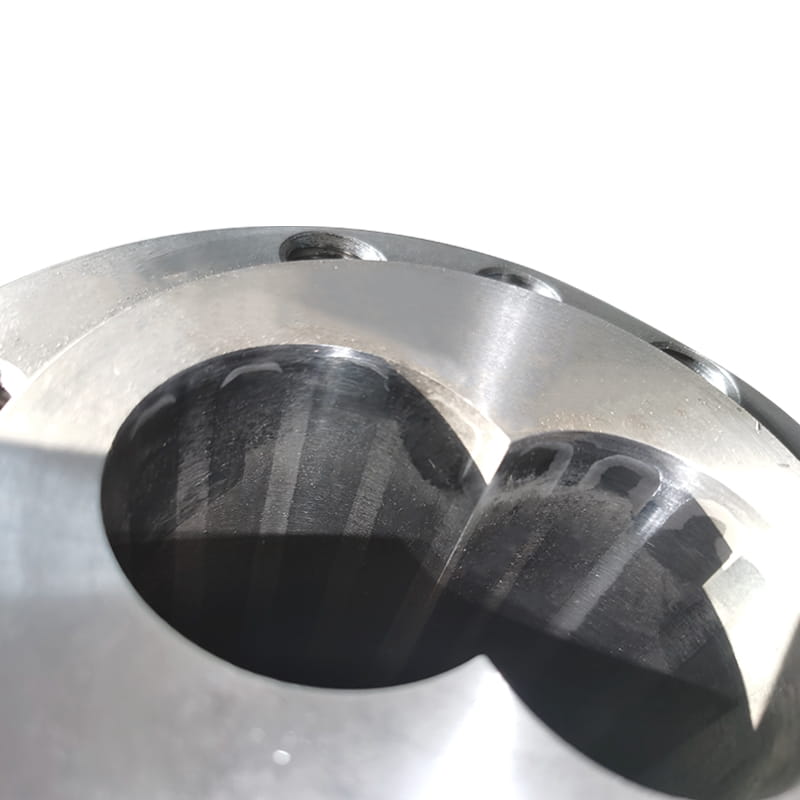

Le changement de diamètre progressif du baril à vis conique (grande extrémité d'entrée et petite extrémité de sortie) crée un environnement de gradient de pression naturel. Par rapport aux vis parallèles traditionnelles, cette conception permet au matériau d'être comprimé progressivement pendant le processus de transport, et le rapport de compression peut être augmenté de 30% à 50% (selon l'Institut allemand de traitement des plastiques en 2022). Une efficacité de compression plus élevée réduit non seulement la perte d'énergie, mais évite également efficacement la dégradation des matériaux causée par des mutations de cisaillement. Par exemple, lors du traitement des plastiques d'ingénierie sensibles à la chaleur (tels que PEEK ou TPU), la courbe de compression douce de la structure conique peut réduire le taux de décomposition du matériau à moins de 0,5%.

2. Conception fonctionnelle segmentée: la porteuse physique du processus personnalisé

Les principaux fabricants tels que Kraussmaffei et Davis-Standard utilisent une technologie de combinaison de vis modulaires pour diviser le baril conique en section d'alimentation, section de compression et section d'homogénéisation. Chaque section atteint une spécialisation fonctionnelle par une profondeur de rainure de vis différenciée (H1 / H2 = 2,5-3,0) et un angle de fil de filetage (25 ° -35 °):

Section d'alimentation: La conception de la rainure à vis profonde améliore l'efficacité de la transmission solide et résout le problème de "pontage" de l'équipement traditionnel

Section de compression: la conception de tangage de gradient termine simultanément la fusion et l'échappement, réduisant la consommation d'énergie de 15 à 20%

Section d'homogénéisation: La structure de la rainure à vis peu profonde améliore le mélange de cisaillement et garantit que la fluctuation de la température de fusion est contrôlée dans ± 1 ℃

3. Innovation collaborative du renforcement des alliages et de l'ingénierie de surface

En utilisant la technologie de coulée centrifuge bimétallique (comme la série Xaloy X-800), une couche de carbure de tungstène de 0,8 à 1,2 mm d'épaisseur est recouverte de la matrice 38Crmoala pour augmenter la résistance à l'usure du baril à vis de 8 à 10 fois. Des sociétés telles que Jotun ont introduit la technologie de dépôt de vapeur physique (PVD) pour générer un revêtement Tialn de 3 à 5 μm à la surface, réduisant le coefficient de frottement à moins de 0,15. Cette combinaison de matériaux "rigide et flexible" permet à l'équipement de dépasser la durée de vie de 12 000 heures lors du traitement des matériaux renforcés en fibres de verre.

4. Optimisation thermodynamique: une révolution dans la gestion de l'énergie en boucle fermée

La conception compacte de la structure conique raccourcit le temps de séjour à la fonte (25% de moins que l'équipement traditionnel), et avec le système de contrôle de la zone de chauffage intégrée, il peut atteindre une précision de contrôle de la température de ± 0,5 ° C. Les expériences de l'Université de technologie d'Aix-de-façon en Allemagne montrent que son indice d'efficacité thermique (TEI) atteint 92,7, ce qui signifie que plus de 90% de l'énergie d'entrée est effectivement convertie en travaux utiles, tandis que l'équipement traditionnel n'a cet indice que de 78 à 82%. Dans le même temps, l'effet autonome généré par le canal d'écoulement en spirale réduit le dépôt de carbure et la fréquence de nettoyage d'arrêt diminue de 40%.

Impact de l'industrie et perspectives d'avenir

Selon le rapport AMR, la taille mondiale du marché du canon à vis coniques atteindra 2,7 milliards de dollars en 2028, avec un taux de croissance annuel composé de 6,3%. Cette innovation de conception remodèle le modèle économique du processus d'extrusion: après qu'un fabricant pour animaux de compagnie a adopté l'équipement amélioré, le coût de l'énergie unitaire a chuté de 18%, la capacité de production a augmenté de 22% et la période de récupération de l'investissement a été raccourcie à 14 mois. Avec la percée du système de contrôle de la température intelligent axé sur l'IA et du revêtement nano-composite, cette structure mécanique classique évolue en permanence vers l'intelligence et la vie ultra-longue.

La philosophie de conception du baril à vis conique prouve que la progression de l'ingénierie mécanique ne réside pas dans la reconstruction subversive, mais dans l'analyse approfondie et l'application précise des lois physiques. Lorsque la mécanique géométrique, la technologie des matériaux et le contrôle numérique résonnent, même le processus d'extrusion centenaire peut encore produire une révolution d'efficacité incroyable.

Anglais

Anglais

Menu Web

Recherche de produits

Langue

Quitter le menu

Nouvelles de l'industrie

Maison / Nouvelles / Nouvelles de l'industrie / Quelles caractéristiques de conception rendent les barils à vis coniques efficaces dans les processus d'extrusion?

Catégories de produits

Quelles caractéristiques de conception rendent les barils à vis coniques efficaces dans les processus d'extrusion?

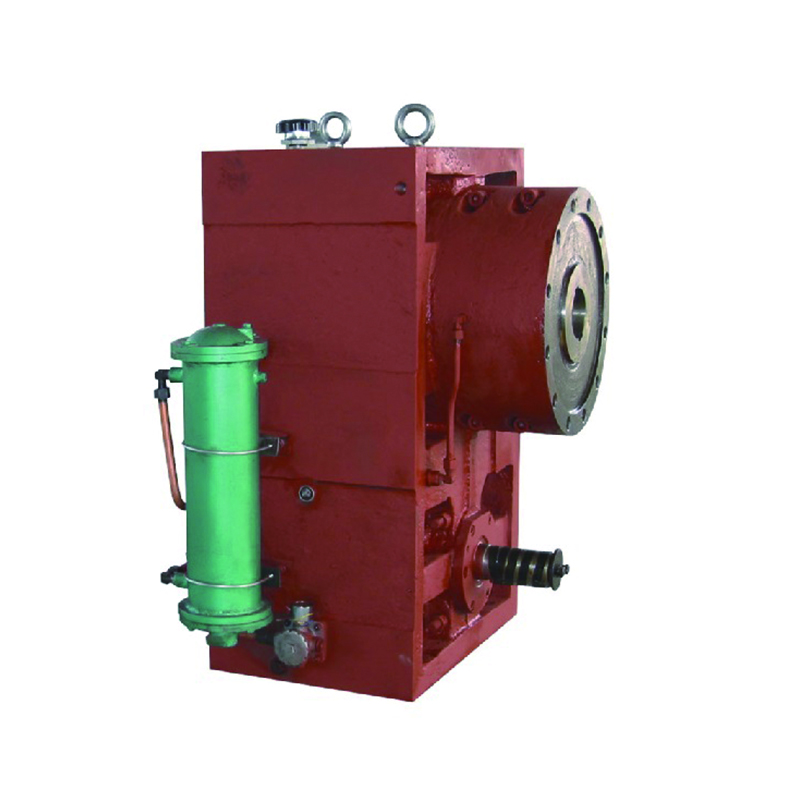

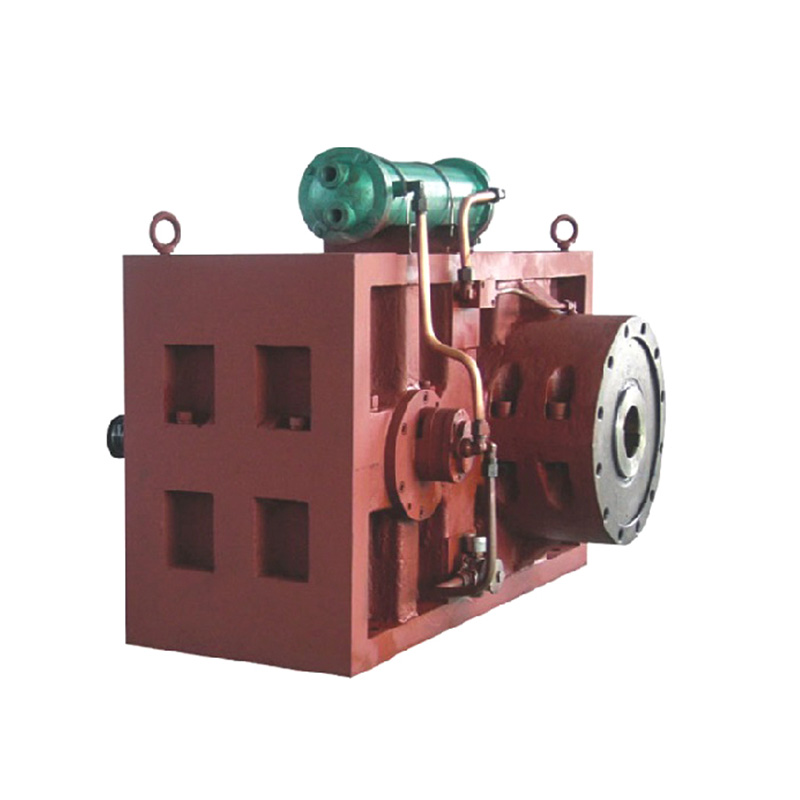

Produits recommandés

CONTACTEZ-NOUS ET OBTENEZ UN DEVIS

PRIORITÉ À CONNAÎTRE NOS NOUVEAUX PRODUITS

PRIORITÉ À CONNAÎTRE NOS NOUVEAUX PRODUITS

INFORMATIONS DE CONTACT

- Téléphone/Wechat/WhatsApp : +86-151 6809 5988

-

E-mail:

[email protected]

[email protected] - adresse Internet : www.dowell-machinery.com www.dowell-machinery.net

- Ajouter: N° 101-2, Free Trade North 1st Road, parc industriel de haute technologie, district de Dinghai, ville de Zhoushan, Province du Zhejiang, République populaire de Chine

LIENS RAPIDES

Droits d'auteur©2023 Zhejiang Dowell Machinery Co.,Ltd. Tous droits réservés. Fabricants de machines d'extrusion de plastique Fournisseurs de barils à vis en plastique