Extrudeurs à vitesses coniques sont des chevaux de bataille critiques dans les applications de traitement des polymères exigeantes, en particulier les composites PVC et en plastique en bois (WPC). L'interface du baril à vis fait face à des pressions extrêmes, des charges abrasives, des additifs corrosifs et des températures élevées. La sélection du matériau optimal de doublure du canon est primordiale pour les performances, la longévité et la rentabilité. Les doublures bimétalliques représentent une solution technologiquement avancée de plus en plus favorisée dans ces environnements difficiles.

1. Résistance supérieure à l'usure abrasive

-

Le défi: Les matériaux de traitement contenant des minéraux (carbonate de calcium, talc), des fibres de verre ou de la farine de bois accélèrent rapidement l'usure sur les barils en acier nitridés standard. Cette usure détériore la géométrie du baril, augmente le dégagement, réduit la production, compromet la qualité de fonte et raccourcit la durée de vie des composants.

-

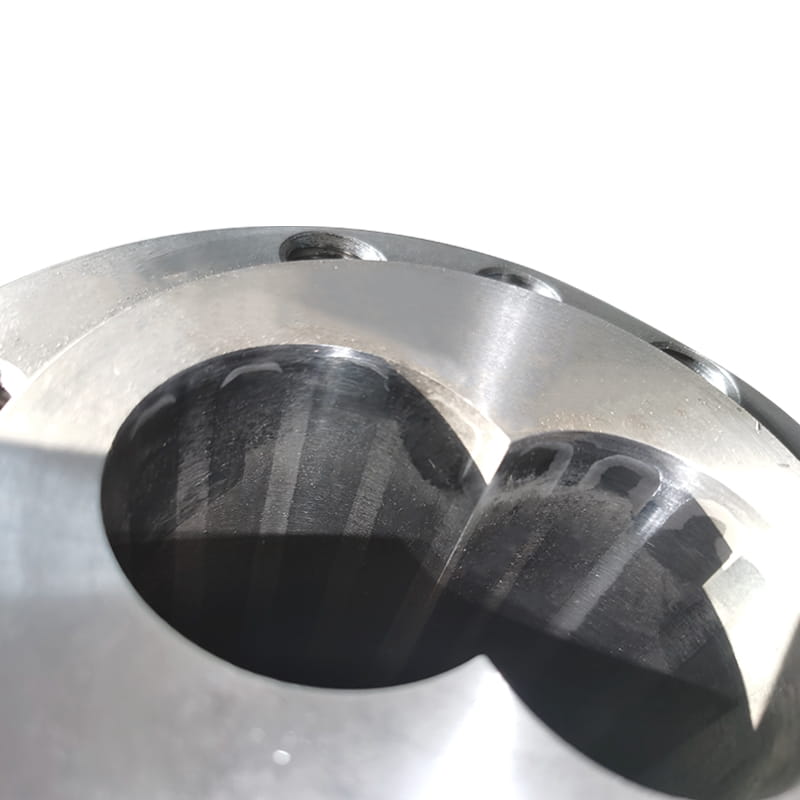

La solution bimétallique: Les doublures bimétalliques présentent une couche d'alliage résistante à l'usure liée métallurgiquement (généralement des techniques de coulée centrifuges ou de soudage spécialisées) à une base en acier difficile. Cette couche d'alliage est significativement plus difficile (dépassant souvent 60 HRC) que les surfaces nitridées (environ 65-72 HRA, équivalent à ~ 30 HRC). Les alliages courants comprennent des fers blancs à haut chrome (par exemple, ASTM A532 classe III de type A) ou des carbures complexes dans une matrice de nickel-chrome-boron. Cette dureté se traduit directement par une durée de vie prolongée lors du traitement des composés hautement abrasifs.

2. Protection améliorée de la corrosion

-

Le défi: Le traitement du PVC, des matériaux ignifuges ou certains additifs libèrent des composés corrosifs (HCl, acides) pendant l'extrusion. Les couches nitridées, bien que dures, offrent une résistance à la corrosion limitée et peuvent être pénétrées, conduisant à des piqûres et à une dégradation accélérée.

-

La solution bimétallique: La couche d'alliage dans les doublures bimétalliques contient généralement une teneur élevée en chrome (souvent 25 à 30% ou plus). Le chrome forme une couche d'oxyde passive qui fournit une résistance inhérente à l'attaque chimique des sous-produits de traitement des polymères communs, surpassant considérablement les aciers standard dans les environnements corrosifs.

3. Amélioration de la stabilité thermique et du transfert de chaleur

-

Le défi: La gestion thermique cohérente est cruciale pour la qualité de la fusion et la stabilité de la production. Une usure excessive ou une dégradation localisée peut perturber l'efficacité du transfert de chaleur. Les matériaux standard peuvent connaître une instabilité dimensionnelle ou un ramollissement à des températures de fonctionnement élevées soutenues.

-

La solution bimétallique: La liaison métallurgique assure un transfert de chaleur efficace de la couche d'alliage à travers la base en acier aux canaux de refroidissement du canon. Les alliages bimétalliques haute performance maintiennent leur dureté et leur stabilité dimensionnelle à des températures de traitement élevées communes dans les extrudeurs coniques (dépassant souvent 250 ° C / 480 ° F), contribuant à un contrôle des processus plus stable.

4. durée de vie prolongée du baril et des temps d'arrêt réduits

-

L'impact: La combinaison de la résistance à l'abrasion supérieure et de la protection contre la corrosion se traduit directement par une durée de vie opérationnelle significativement plus longue pour le canon par rapport à l'acier nitridé. Cela réduit la fréquence des remplacements coûteux des barils.

-

Avantage opérationnel: La durée de vie des composants plus longue minimise les arrêts de production imprévus pour la rénovation ou le remplacement du baril, maximisant la disponibilité de la machine et l'efficacité globale de l'équipement (OEE).

5. Maintenir les performances et la cohérence de la sortie

-

Le défi: À mesure qu'un baril standard s'use, le dégagement croissant entre les vols à vis et la paroi du canon entraîne une réduction de l'efficacité de pompage, une génération de pression plus faible, une qualité de fusion incohérente et une diminution des taux de sortie. Cela nécessite souvent un remplacement prématuré de vis / baril prématuré avant même une défaillance catastrophique.

-

L'avantage bimétallique: La résistance à l'usure exceptionnelle de la doublure bimétallique préserve la géométrie et la clairance de l'alésage du canon d'origine pendant une période beaucoup plus longue. Cela maintient l'efficacité de pompage cohérente, le développement de la pression, l'homogénéité de la fusion et la production stable tout au long de la durée de vie prolongée du baril.

6. Effectif à long terme (coût total de possession)

-

Investissement initial vs coût à vie: Bien que le prix d'achat initial d'un baril bimétallique soit supérieur à un baril en acier nitridé, l'évaluation doit prendre en compte le coût total de possession (TCO).

-

Facteurs TCO: La durée de vie considérablement prolongée, associée à une réduction des temps d'arrêt, à une fréquence plus faible de remplacements et à une efficacité de production soutenue, entraîne souvent un coût de fonctionnement plus faible par heure de fonctionnement ou par tonne de matériaux traités. Cela fait des doublures bimétalliques un investissement stratégiquement solide pour les applications à haute époux.

Considérations opérationnelles

-

Usinage et réparation: Les doublures bimétalliques sont très difficiles. L'usinage ou le rasage nécessite un équipement et une expertise spécialisés. Les réparations sur le terrain sont généralement plus complexes qu'avec l'acier nitridé. Une bonne manipulation pendant l'installation et le fonctionnement est essentielle.

-

Compatibilité des vis: La dureté extrême de la doublure nécessite l'utilisation de vis avec des pointes de vol durcies ou des revêtements protecteurs pour éviter l'usure accélérée des vis contre la surface du canon plus dure.

-

Application optimale: Le retour sur investissement le plus élevé est réalisé dans les applications impliquant des matériaux très abrasifs et / ou corrosifs où les barils standard présentent une durée de vie inacceptablement courte.