Dans le vaste paysage de la fabrication et du recyclage des plastiques, le Machine à granulés en plastique Se présente comme un équipement industriel essentiel. Également fréquemment appelé un granulé, un granulateur ou une ligne de composition (lorsqu'il est intégré à des mélangeurs et des extrudeurs), sa fonction centrale est de transformer les matériaux plastiques - que ce soit une résine vierge, des flocons recyclés ou des mélanges composés - en petits pastilles ou granules uniformes et à écoulement libre, souvent appelés "nrddles". "

Fonction et processus de base:

UN Machine à granulés en plastique Prend fondamentalement le plastique dans un état fondu ou ramolli et le convertit en une forme de granulés cohérente. Le processus typique implique:

-

Alimentation: La matière première en plastique (flocons, regrind, fondu composé) est introduite dans la machine.

-

Extrusion / fusion (souvent précédant ou intégrée): Alors que certains granulés fonctionnent directement avec du polymère fondu à partir d'une extrudeuse en amont, d'autres peuvent avoir des capacités d'extrusion intégrées pour faire fondre une alimentation solide.

-

Formation de granulés (découpe de pure de pure ou paillette de brin):

-

Découpe du visage: Le plastique fondu est forcé par une plaque de matrice contenant de nombreux petits trous. Au fur et à mesure que les brins émergent, les lames rotatives les coupent en granulés directement sur la face de la matrice.

-

Paillette de brin: Le plastique en fusion est extrudé à travers une matrice pour former plusieurs brins continus. Ces brins sont refroidis, généralement dans un bain-marie, puis alimentés dans une unité de coupe séparée où les lames rotatives les coupent en granulés uniformes.

-

-

Refroidissement: Immédiatement après la coupe, les granulés sont rapidement refroidis (en utilisant de l'air ou de l'eau) pour solidifier leur forme et empêcher les agbrandissements.

-

Séchage (si l'eau refroidie): Les pastilles refroidies dans l'eau nécessitent des systèmes de séchage efficaces (séchoirs centrifuges, sèche-lits fluidisés, etc.) pour éliminer l'humidité avant le stockage ou l'emballage.

-

Collection: Les pastilles finies sont transmises en silos de stockage ou en unités d'emballage.

Composants clés:

Une norme Machine à granulés en plastique Le système intègre généralement plusieurs composants critiques:

-

Nourrir la trémie / mangeoire: Assure une entrée de matériau cohérente.

-

Extrudeuse (intégré ou en amont): Fond et homogénéise le plastique. Les conceptions simples ou à double vis sont courantes.

-

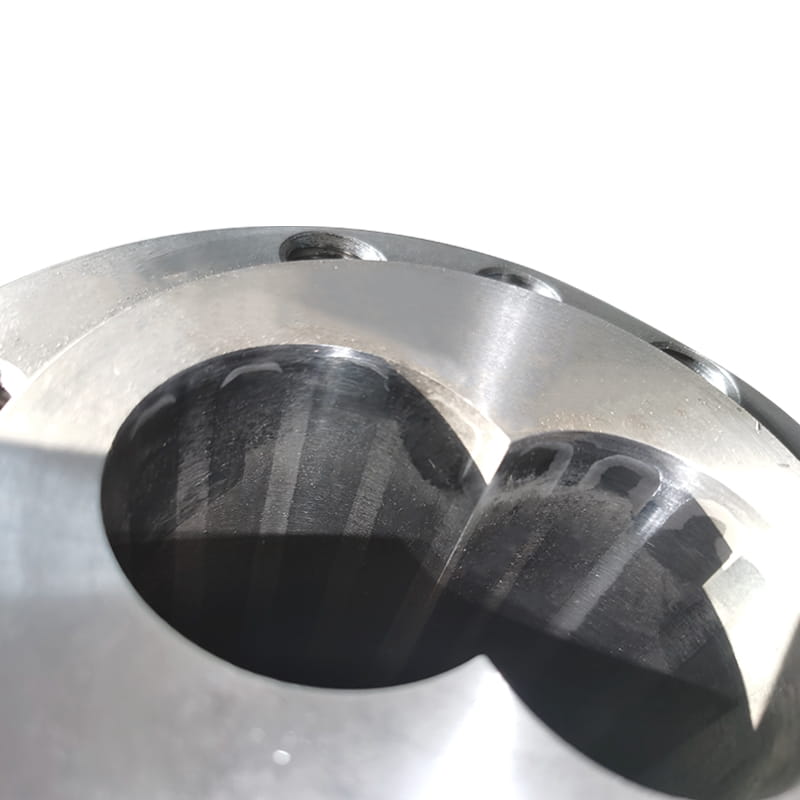

Assiette de matrice: Une plaque métallique durcie avec des trous percés avec précision qui façonnent le plastique fondu en brins.

-

Chambre / unité de coupe: Abrite le moyeu de coupe rotatif et les lames qui cisaillent les brins en plastique en pastilles.

-

Blades de coupe: Des lames pointues montées sur le moyeu de coupe; Leur vitesse et leur netteté sont cruciales pour la qualité des granulés.

-

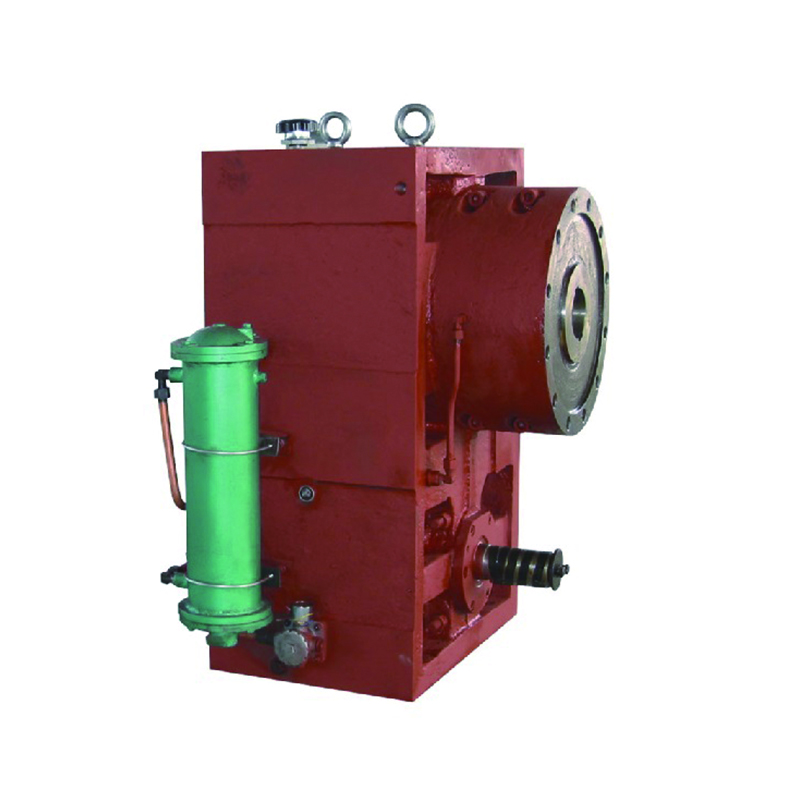

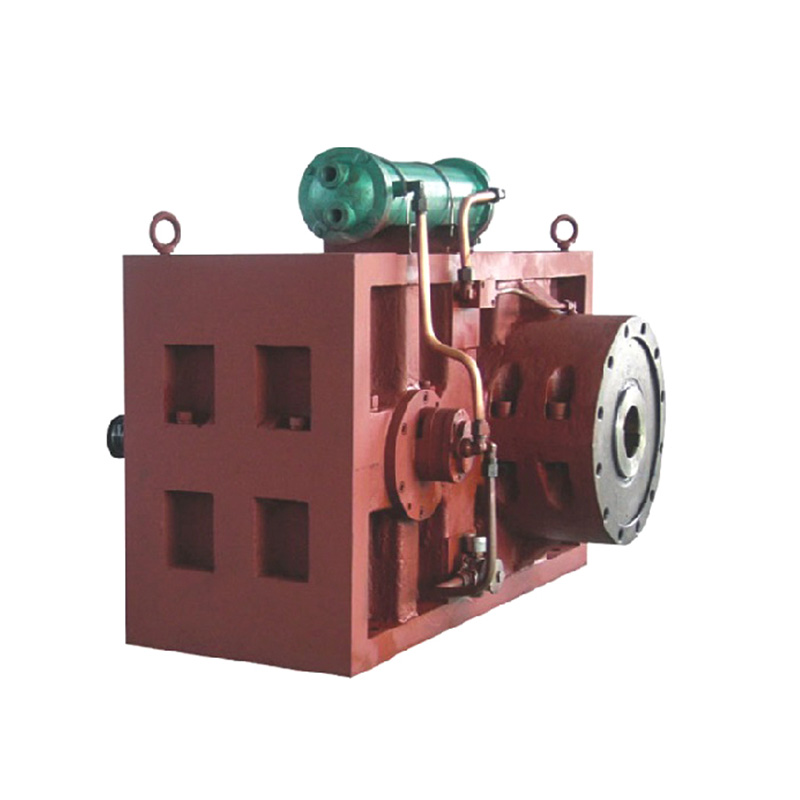

Système d'entraînement: Palise la rotation du moyeu de coupe.

-

Circuit de refroidissement: Couteaux d'air, pulvérisation d'eau ou bain d'eau pour solidifier les pastilles.

-

Système de séchage (le cas échéant): Supprime l'eau résiduelle.

-

Panneau de contrôle: Gère les vitesses du moteur, les températures et autres paramètres opérationnels.

Matériaux traités:

Machines à granulés en plastique gérer un large éventail de polymères thermoplastiques, notamment:

-

Polyéthylène (PE - LDPE, LLDPE, HDPE)

-

Polypropylène (PP)

-

Polystyrène (PS - GPPS, hanches)

-

Chlorure de polyvinyle (PVC)

-

Polyéthylène téréphtalate (TEP)

-

Acrylonitrile butadiène styrène (ABS)

-

Les plastiques d'ingénierie (par exemple, en nylon, PC, POM) et divers mélanges recyclés ou composés.

Objectif et avantages de la telle:

Convertir le plastique en granulés via un Machine à granulés en plastique sert plusieurs objectifs vitaux dans l'industrie des polymères:

-

Standardisation: Crée une taille et une forme uniformes de particules, essentielles pour l'alimentation et le traitement cohérents dans des équipements en aval comme les moisissures ou les extrudeurs.

-

Manipulation et transport améliorés: Les granulés coulent librement, contrairement aux flocons ou aux poudres irréguliers, ce qui les rend beaucoup plus faciles à transporter (en vrac ou en sacs), en stockant et en compteur automatiquement dans des machines de traitement. La densité est augmentée, optimisant le volume d'expédition.

-

Propriétés de matériau améliorées (pour recycler): Pour les plastiques recyclés, les homogénize inclinés homogénéisent la fusion, améliorant la qualité et la procédabilité par rapport à l'utilisation directe de flocon.

-

Densification: Réduit le volume de flocons en plastique volumineux ou de regrind, conduisant à un stockage et à une logistique plus efficaces.

-

Contrôle de qualité: Fournit un facteur de forme contrôlé qui facilite les contrôles de qualité (contamination, cohérence des couleurs).

-

Matière première pour la fabrication: Le plastique vierge ou recyclé granuleux est la principale matière première pour pratiquement tous les processus de fabrication de produits en plastique.

Applications:

Machines à granulés en plastique sont indispensables dans:

-

Installations de recyclage des plastiques: Convertir des déchets plastiques post-consommation ou post-industriels (bouteilles, films, conteneurs) en granulés uniformes pour la réutilisation.

-

Plantes de composition: Produisant des formulations en plastique personnalisées en mélangeant des résines de base avec des additifs (colorants, remplisseurs, renforts, modificateurs) et en plongeant le composé final.

-

Production de résine vierge: Étape finale dans les usines de fabrication de résine pour emballer le produit à vendre.

-

Opérations de retraitement: Conversion de la ferraille de production interne (splues, pièces hors-spécification) en matière d'alimentation à granulés utilisables.

Le Machine à granulés en plastique est bien plus qu'un simple outil de réduction de taille. Il s'agit d'une unité de traitement fondamentale qui transforme les matériaux plastiques - vierges ou recyclés - en un facteur de forme hautement fonctionnel, standardisé et efficace. En produisant des pastilles cohérentes, ces machines permettent le flux fiable de matériaux à travers des chaînes de fabrication et de recyclage complexes, sous-tendant l'efficacité, la qualité et la viabilité économique de l'industrie des plastiques modernes. Leur rôle est essentiel dans la fermeture de la boucle de durabilité plastique et d'assurer des performances optimales dans la fabrication de produits finaux.