Dans le domaine de l'extrusion en plastique et du moulage par injection, les barils à vis sont le cœur du processus, dictant l'écoulement des matériaux, l'efficacité de fonte et la qualité du produit. Parmi les conceptions les plus débattues figurent canon à vis conique S et barils à vis parallèles. Bien que les deux servent le même objectif fondamental - transportant, comprimer et fondre les matières premières - leurs distinctions structurelles et fonctionnelles ont un impact significatif sur les performances.

1. Géométrie et dynamique de compression

La distinction la plus évidente réside dans leur conception physique.

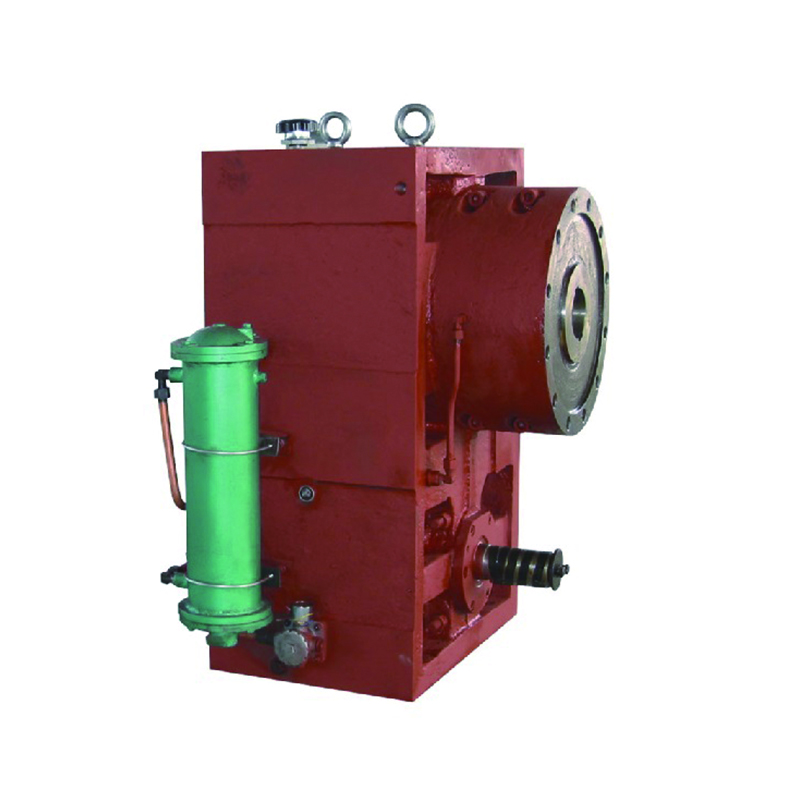

Barils à vis coniques:

Caractérisé par une vis effilée, les barils coniques se rétrécissent progressivement de la zone d'alimentation à la zone de mesure. Cette géométrie crée un profil de compression progressif, où le matériau est soumis à une pression croissante à mesure qu'il avance. La réduction progressive du volume améliore l'homogénéisation de la fonte, ce qui rend les systèmes coniques idéaux pour le traitement des matériaux sensibles à la chaleur (par exemple, PVC) ou ceux nécessitant un cisaillement doux (par exemple, des plastiques recyclés).

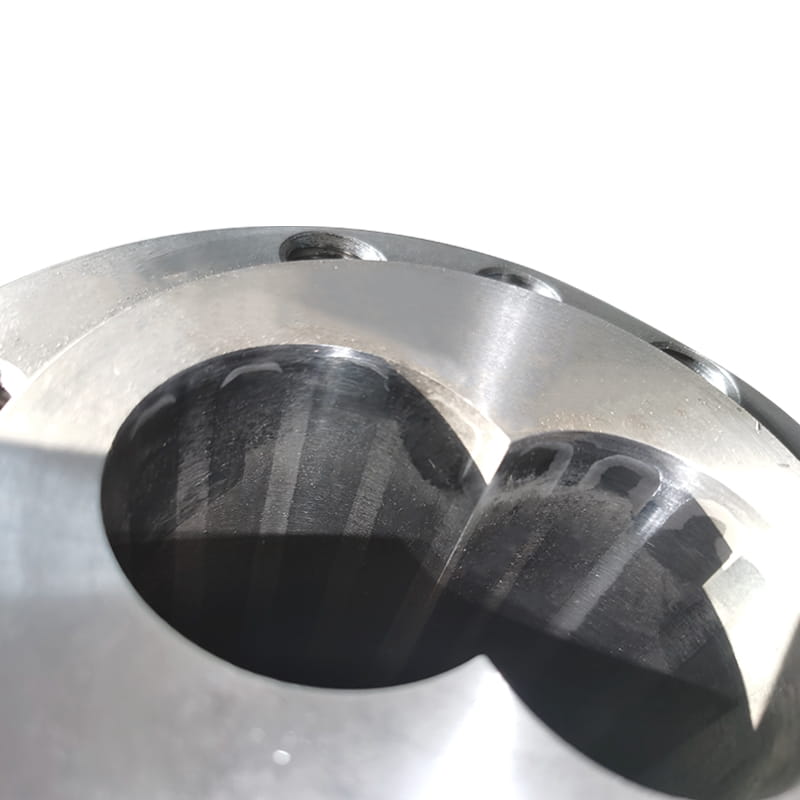

Barils à vis parallèle:

Ceux-ci comportent un diamètre de vis cohérent dans tout le canon. La compression est réalisée grâce aux modifications de la profondeur ou du pas du vol à vis. Les zones de compression abruptes génèrent des taux de cisaillement plus élevés, qui conviennent aux matériaux nécessitant un mélange intense, tels que des plastiques d'ingénierie (par exemple, en nylon, ABS) ou des composés avec des charges (par exemple, des polymères renforcés en fibre de verre).

Prise à retenir: les conceptions coniques hiérarchisent la compression contrôlée pour les matériaux délicats; Les barils parallèles excellent dans les applications de cisaillement élevés.

2. Efficacité énergétique et débit

La consommation d'énergie et les taux de production sont essentiels pour la production rentable.

Systèmes coniques:

La conception effilée réduit le frottement entre la vis et le canon, réduisant la consommation d'énergie jusqu'à 15 à 20% par rapport aux systèmes parallèles. Cependant, leur compression plus lente peut limiter le débit pour la production à haut volume.

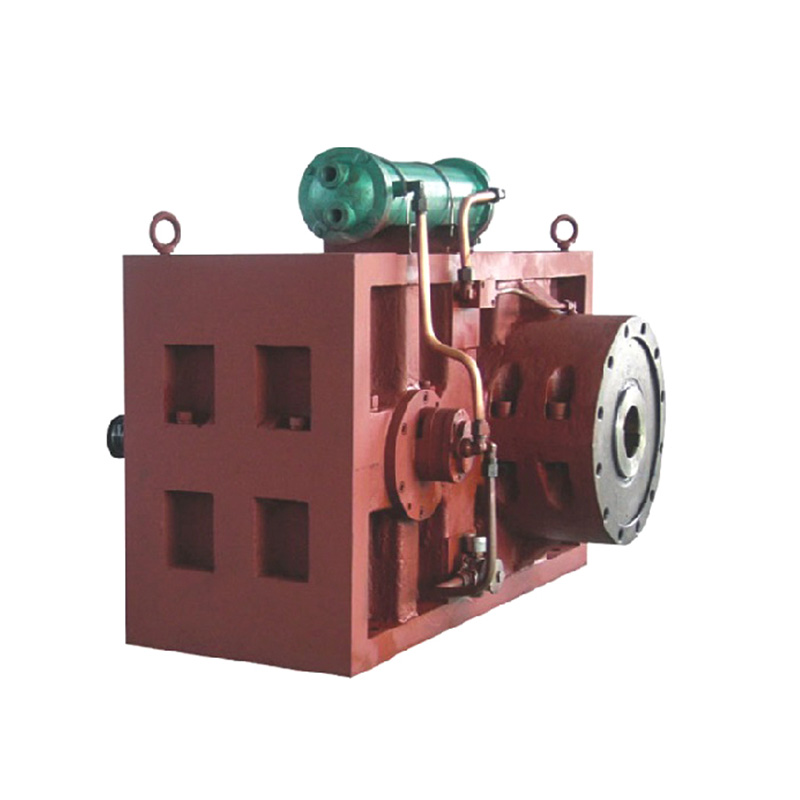

Systèmes parallèles:

Des taux de cisaillement plus élevés et un transport de matériaux plus rapides se traduisent par un plus grand potentiel de sortie. Pourtant, l'augmentation de l'apport d'énergie mécanique augmente les coûts opérationnels, en particulier pour les processus à forte intensité d'énergie.

Takeway clé: les barils coniques économisent de l'énergie mais peuvent sacrifier la vitesse; Les barils parallèles maximisent le débit à des coûts énergétiques plus élevés.

3. Résistance et entretien d'usure

La durabilité a un impact direct sur les coûts du cycle de vie.

Barils à vis coniques:

La géométrie effilée distribue la contrainte de manière inégale, avec une usure plus élevée concentrée à l'extrémité plus étroite. Bien que cela puisse raccourcir la durée de vie des composants dans les applications abrasives, les traitements de surface avancés (par exemple, les revêtements bimétalliques en nitrative) atténuent l'usure.

Barils à vis parallèle:

Le diamètre uniforme permet une répartition même des contraintes, améliorant la longévité dans les scénarios à haute teneur. Leur conception modulaire simplifie également les réparations - les sections de vis individuelles peuvent être remplacées sans démanteler tout le canon.

Prise à retenir: Les systèmes parallèles offrent une meilleure durabilité aux matériaux abrasifs; Les barils coniques nécessitent des revêtements spécialisés pour des conditions difficiles.

4. Avantages spécifiques à l'application

Le choix entre la conique et le parallèle dépend des propriétés des matériaux et des exigences d'utilisation finale.

Applications coniques en baril:

Traitement en PVC: la compression douce empêche la dégradation thermique.

Plastiques recyclés: minimise la panne de la chaîne polymère induite par le cisaillement.

Extrusion de mousse: la pression contrôlée évite l'effondrement de la structure des cellules.

Applications en baril parallèle:

Plastiques d'ingénierie: un cisaillement élevé assure une dispersion uniforme des additifs.

Composé: mélange efficace des charges, des pigments ou des retardateurs de flamme.

Production à grande vitesse: le transport rapide des matériaux respecte les délais serrés.

Le choix entre les barils à vis coniques et parallèles repose sur un équilibre entre le comportement des matériaux, les priorités de production et les contraintes de coûts. Les systèmes coniques brillent dans les processus de précision et de sensible à l'énergie, tandis que les barils parallèles dominent les environnements à haut débit et à haut cisaillement.