Dans l'industrie de transformation du plastique, l'application d'extrudeuses de haute précision (Extrusion Machine) est de plus en plus répandue, en particulier dans les domaines où les exigences en matière de qualité et de performance des produits sont extrêmement élevées, comme le médical, l'électronique et l'automobile. En tant que composants essentiels de l'extrudeuse, le contrôle de précision de la vis et du baril ( Baril à vis pour machine d'extrusion) est directement lié à la qualité et à l’efficacité de la production des produits extrudés. Cet article explorera les difficultés liées au contrôle de précision de la vis et du barillet face à la demande d'extrusion de haute précision et proposera des solutions correspondantes.

1. Difficultés de contrôle de précision

1. Sélection des matériaux et difficulté de traitement

La sélection des matériaux des vis et des barillets est cruciale pour un contrôle de précision. Bien que les matériaux traditionnels tels que le 38CrMoAlA et le 42CrMo présentent de bonnes propriétés mécaniques et une bonne résistance à l'usure, ils sont toujours confrontés à des défis en matière de traitement de haute précision. Ces matériaux sont sujets à des déformations lors du traitement thermique, de la découpe, etc., affectant la précision finale. De plus, les différences de performances entre les différents lots de matériaux augmentent également la difficulté de traitement.

2. Équipement et technologie de traitement

Le traitement des vis et des barils d'extrudeuse de haute précision nécessite des machines-outils de haute précision et une technologie de traitement avancée. Cependant, la précision et la stabilité de certaines machines-outils sur le marché ne peuvent pas répondre aux besoins d'un traitement de haute précision, en particulier dans le traitement de vis avec des rapports d'aspect élevés et des formes complexes, sujettes à des écarts dimensionnels et à des erreurs de forme.

3. Problème de déformation thermique

Pendant le processus d'extrusion, la vis et le cylindre sont soumis à des températures et à des pressions élevées et sont sujets à une déformation thermique. Cette déformation affecte non seulement le fonctionnement normal de l'extrudeuse, mais réduit également la précision et la qualité du produit extrudé. En particulier, la section d'alimentation du fût est souvent refroidie à l'eau, et le transfert de chaleur provoque des températures inégales dans les sections de fût adjacentes, aggravant encore le problème de déformation thermique.

4. Assemblage et débogage

La précision de l'assemblage de la vis et du canon est également un facteur clé affectant la précision globale de l'extrudeuse. Pendant le processus d'assemblage, si le jeu de correspondance entre les composants est trop grand ou trop petit, l'extrudeuse fonctionnera de manière instable et affectera la précision du produit. De plus, le contrôle précis de paramètres tels que la température, la pression et la vitesse pendant le processus de débogage constitue également une difficulté majeure.

2. Solutions

1. Optimiser la sélection des matériaux et le processus de traitement thermique

Pour les problèmes de sélection des matériaux et de difficulté de traitement, des matériaux plus performants tels que les alliages à base de nickel et l'acier inoxydable peuvent être sélectionnés. Ces matériaux ont une meilleure résistance aux températures élevées et à l'usure. Dans le même temps, optimisez le processus de traitement thermique et adoptez des technologies avancées telles que le traitement thermique sous vide et la trempe à haute fréquence pour réduire la déformation des matériaux et améliorer la précision du traitement.

2. Introduire des équipements et des processus de traitement de haute précision

Introduire des machines-outils CNC de haute précision et des technologies de traitement avancées, telles que le traitement de liaison à cinq axes et la découpe laser, pour améliorer la précision et l'efficacité du traitement. Dans le même temps, renforcer la maintenance et la maintenance des machines-outils pour garantir la stabilité et la précision des machines-outils.

3. Renforcer la gestion thermique

Pour le problème de déformation thermique, les mesures suivantes peuvent être prises :

Installez des joints d'isolation thermique : installez des joints d'isolation thermique entre la section d'alimentation et la section de chauffage du baril pour réduire le transfert de chaleur et maintenir la température du baril stable.

Optimisez le système de refroidissement : utilisez des méthodes de refroidissement plus efficaces, telles que des systèmes de refroidissement par eau à circulation, pour garantir une température uniforme du fût.

Surveillance et réglage en temps réel : utilisez des capteurs de température pour surveiller la température du baril en temps réel et ajustez les paramètres de refroidissement et de chauffage en fonction des conditions réelles pour maintenir la température du baril stable.

4. Assemblage fin et débogage

Pendant le processus d'assemblage, l'assemblage est effectué en stricte conformité avec les exigences du processus afin de garantir que l'espace entre les composants répond aux exigences de conception. Dans le même temps, le contrôle des paramètres pendant le processus de débogage, tels que la température, la pression, la vitesse, etc., est renforcé pour garantir que l'extrudeuse fonctionne dans les meilleures conditions.

5. Introduire un système de contrôle intelligent

Introduisez des systèmes de contrôle intelligents, tels que le système de contrôle PLC, le contrôle de température PID, etc., pour réaliser l'automatisation et le contrôle intelligent du processus d'extrusion. Grâce à la surveillance en temps réel et à l'analyse des données, ajustez en temps opportun les paramètres du processus pour améliorer la précision et la qualité des produits extrudés.

Anglais

Anglais

Menu Web

Recherche de produits

Langue

Quitter le menu

Nouvelles de l'industrie

Maison / Nouvelles / Nouvelles de l'industrie / Quelles sont les difficultés et les solutions pour le contrôle de précision du baril à vis pour machine d'extrusion face à la demande d'extrusion de haute précision ?

Catégories de produits

Quelles sont les difficultés et les solutions pour le contrôle de précision du baril à vis pour machine d'extrusion face à la demande d'extrusion de haute précision ?

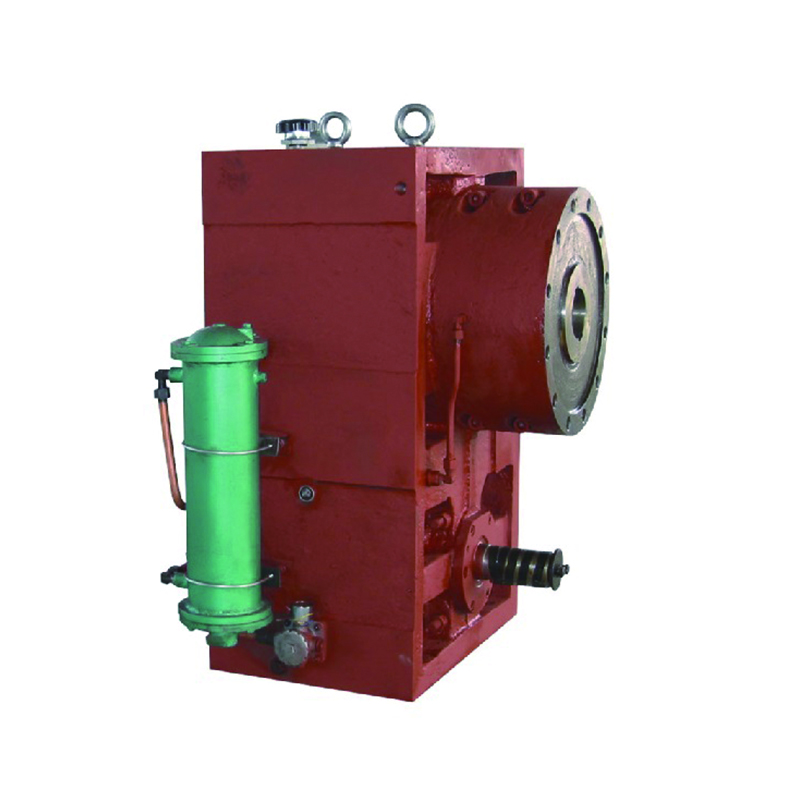

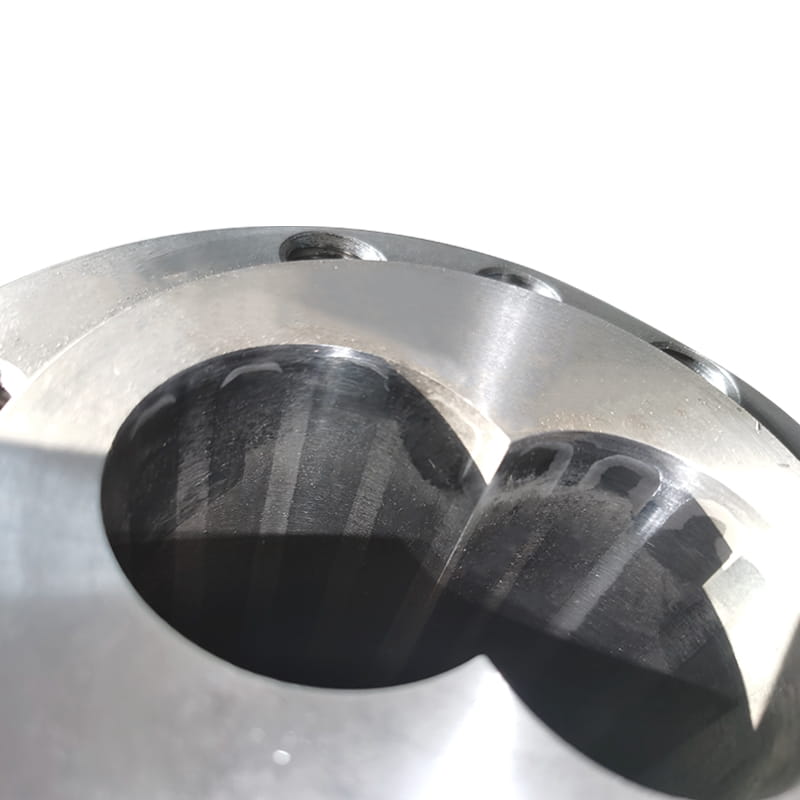

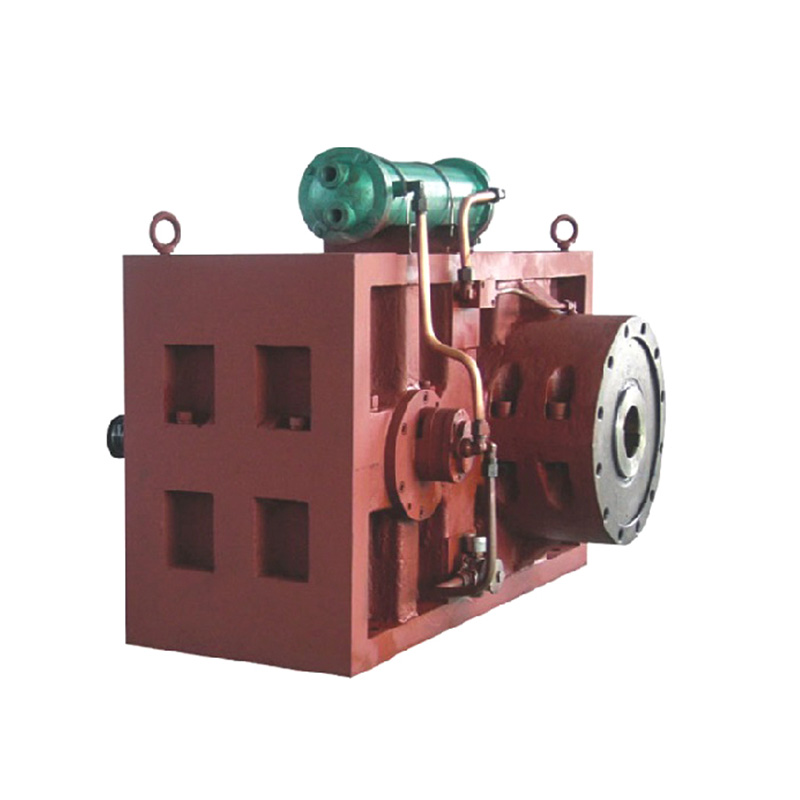

Produits recommandés

CONTACTEZ-NOUS ET OBTENEZ UN DEVIS

PRIORITÉ À CONNAÎTRE NOS NOUVEAUX PRODUITS

PRIORITÉ À CONNAÎTRE NOS NOUVEAUX PRODUITS

INFORMATIONS DE CONTACT

- Téléphone/Wechat/WhatsApp : +86-151 6809 5988

-

E-mail:

[email protected]

[email protected] - adresse Internet : www.dowell-machinery.com www.dowell-machinery.net

- Ajouter: N° 101-2, Free Trade North 1st Road, parc industriel de haute technologie, district de Dinghai, ville de Zhoushan, Province du Zhejiang, République populaire de Chine

LIENS RAPIDES

Droits d'auteur©2023 Zhejiang Dowell Machinery Co.,Ltd. Tous droits réservés. Fabricants de machines d'extrusion de plastique Fournisseurs de barils à vis en plastique