Dans le domaine exigeant de l'extrusion - plastiques, aliments, composés et au-delà - l'assemblage de vis et de barils est le cœur du processus. Les ingénieurs recherchent constamment des conceptions qui optimisent la fusion, le mélange, la génération de pression et la stabilité. Parmi les choix clés se trouve la géométrie fondamentale: conique ou parallèle. Alors que les barils à vis parallèles dominent de nombreuses applications, les conceptions coniques offrent des avantages distincts cruciaux pour des exigences de production spécifiques, souvent difficiles.

Fondamentaux d'abord: définir les conceptions

- Barils à vis parallèle: Comparez un diamètre de baril extérieur constant et une vis avec un diamètre de racine constant (ou des variations mineures via des vols étagés). La profondeur du canal diminue généralement le long de la longueur de la vis pour générer une compression.

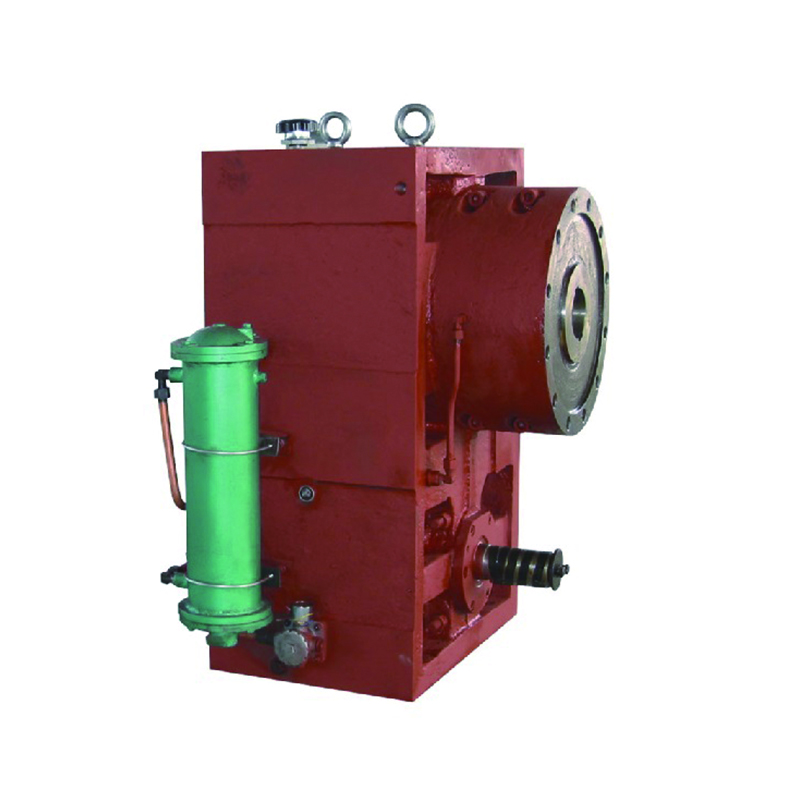

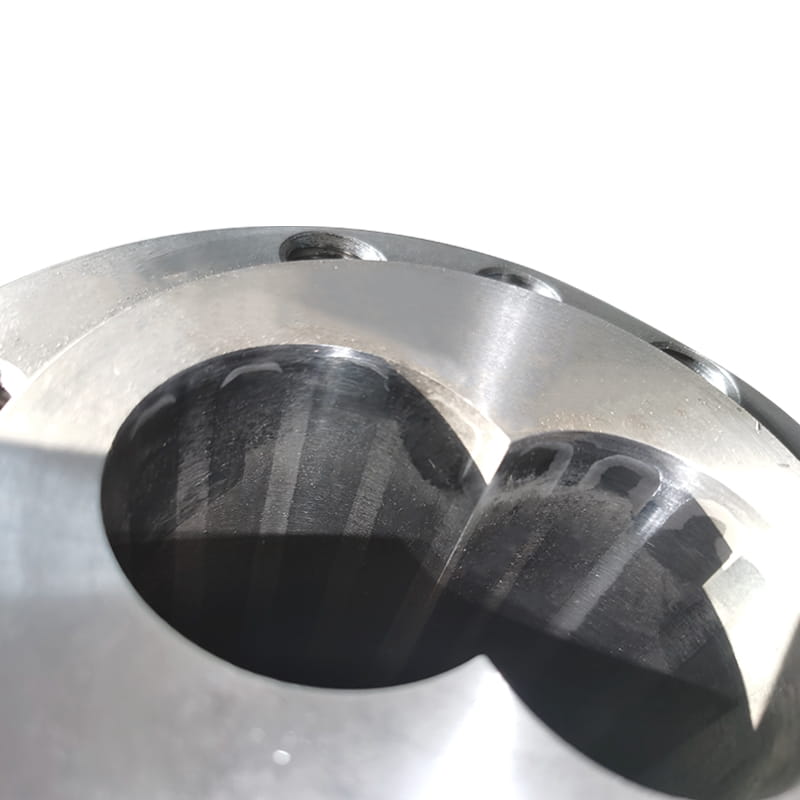

- Canon à vis conique S: Caractérisé par un baril dont le diamètre interne rétroviser vers l'intérieur de la zone d'alimentation à la zone de mesure. De même, la vis présente une racine conique qui augmente le diamètre sur sa longueur, créant naturellement une profondeur de canal progressivement moins profonde.

Avantages clés des conceptions de canon à vis coniques:

-

Mélange et homogénéisation améliorées:

- Compression progressive: Le cône inhérent crée un profil de compression significativement plus lisse et plus continu par rapport aux étapes de compression souvent abruptes possibles dans les conceptions parallèles. Cette réduction progressive du volume de canal soumet le matériau à des forces de cisaillement et de compression plus longues et plus contrôlées.

- Distribution de cisaillement supérieure: Cet environnement contrôlé favorise une fusion plus efficace des pastilles de polymère ou des poudres tout au long de la section transversale du canal, conduisant à une meilleure homogénéisation de la fusion et de la dispersion des additifs ou des charges. Ceci est particulièrement avantageux pour les matériaux ou les formulations sensibles à la chaleur nécessitant un mélange doux mais approfondi.

-

Amélioration de l'accumulation de pression et de la stabilité:

- Gradient de pression continue: La géométrie conique génère naturellement une accumulation de pression plus lisse et plus linéaire le long de l'axe de vis. Cela minimise les pointes de pression et les fluctuations souvent ressenties avec des zones de compression soudaines dans des vis parallèles.

- Soutien stable: Le profil de pression stable se traduit directement dans un flux de fusion plus cohérent entrant dans la tête de matrice. Il en résulte une stabilité dimensionnelle supérieure et une cohérence du produit extrudé (par exemple, l'épaisseur de la paroi du tuyau, la jauge en feuille, les dimensions de profil), une réduction des taux de ferraille et un contrôle amélioré du processus, en particulier critique pour les tâches d'extrusion de haute précision.

-

Réduction de la contrainte de cisaillement et de la dégradation thermique (potentiel):

- Cisaillement de pic inférieur: Alors que les vis coniques génèrent un cisaillement significatif, le distribution des forces de cisaillement sont souvent plus larges et moins intenses en tout point par rapport au cisaillement localisé élevé qui peut se produire dans des zones restrictives (comme les vols de compression ou les éléments de mélange) dans les vis parallèles.

- Douceur matérielle: Cette caractéristique rend les conceptions coniques particulièrement bien adaptées pour le traitement des matériaux sensibles au cisaillement (par exemple, PVC, certains polymères d'ingénierie, bio-polymères, composés remplis de fibres) où minimiser la dégradation mécanique ou la rupture des fibres est primordiale. La compression progressive aide à gérer l'élévation de la température de fusion plus uniformément.

-

Manipulation améliorée des matériaux difficiles:

- Poudres et matières premières friables: La géométrie convergente peut offrir des avantages dans l'alimentation et la transmission de poudres à faible densité ou de matériaux friables, car le conique aide à consolider doucement l'alimentation tôt dans le processus sans débit de rétro-retour.

- Recyclage et flux contaminé: Les caractéristiques robustes de transport et de fusion peuvent parfois fournir une meilleure tolérance à la réchauffe ou à des matières premières avec des variations de contamination mineures.

-

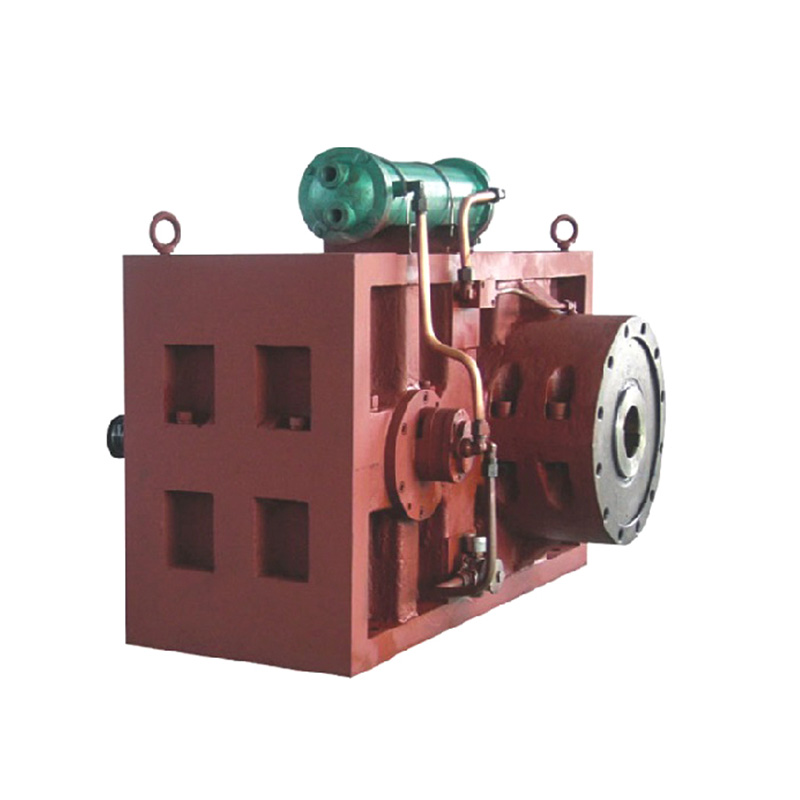

Potentiel de sortie plus élevée à un régime inférieur:

- Solides efficaces Traversant: Les profondeurs de canal plus larges initiales près de la gorge d'alimentation peuvent améliorer la capacité de transport des solides par rapport à une vis parallèle à alimentation peu profonde.

- Transfert d'énergie optimisé: L'efficacité de la fusion et de la génération de pression dans la conception conique peut parfois permettre aux opérateurs d'atteindre les sorties cibles tout en exécutant la vis à une vitesse de rotation légèrement inférieure (tr / min) par rapport à une configuration parallèle comparable. Cela se traduit par une consommation d'énergie spécifique réduite (énergie par unité de sortie) et potentiellement moins d'usure au fil du temps.

Considérations importantes:

Les barils à vis coniques ne sont pas universellement supérieurs. Leurs avantages sont les plus prononcés dans des scénarios spécifiques:

- Demandes de traitement: Critique pour les matériaux sensibles au cisaillement, les formulations nécessitant une homogénéité de fusion exceptionnelle ou des applications exigeant une pression et une sortie extrêmement stables (par exemple, des profils de haute précision, des tubes médicaux, un film optique).

- Compromis économiques: Les conceptions coniques sont souvent plus complexes et coûteuses à fabriquer et à remplacer que les vis parallèles. Le chauffage / refroidissement du baril peut également être légèrement plus complexe en raison du cône.

- Empreinte: Le cône nécessite un ensemble de canon global plus long par rapport à une vis parallèle atteignant une compression similaire, ce qui a un impact potentiellement sur la taille de la machine.

Le choix entre les barils à vis coniques et parallèles repose sur le matériau spécifique, les exigences du produit et les objectifs de processus. Les vis parallèles offrent une polyvalence et une rentabilité pour une vaste gamme d'applications. Cependant, lorsque les demandes comprennent une qualité de fusion supérieure, une stabilité de pression exceptionnelle, une contrainte de cisaillement réduite pour les formulations sensibles ou la manipulation des matières premières difficiles, les avantages inhérents de la conception de barils à vis conique deviennent convaincants. Son profil de compression progressif offre une fusion efficace, un débit stable et un contrôle amélioré des processus, ce qui en fait une solution éprouvée pour exiger des tâches d'extrusion où la cohérence des performances et l'intégrité des matériaux ne sont pas négociables. Les opérateurs doivent évaluer soigneusement leurs exigences de processus par rapport à ces avantages de base pour déterminer la géométrie optimale.