La poursuite de l'efficacité énergétique est un moteur constant de la technologie d'extrusion. Avec l'augmentation des prix de l'énergie et des objectifs de durabilité, les processeurs examinent de plus en plus tous les aspects de leurs opérations. Un composant à l'examen renouvelé est l'assemblage de baril à vis lui-même.

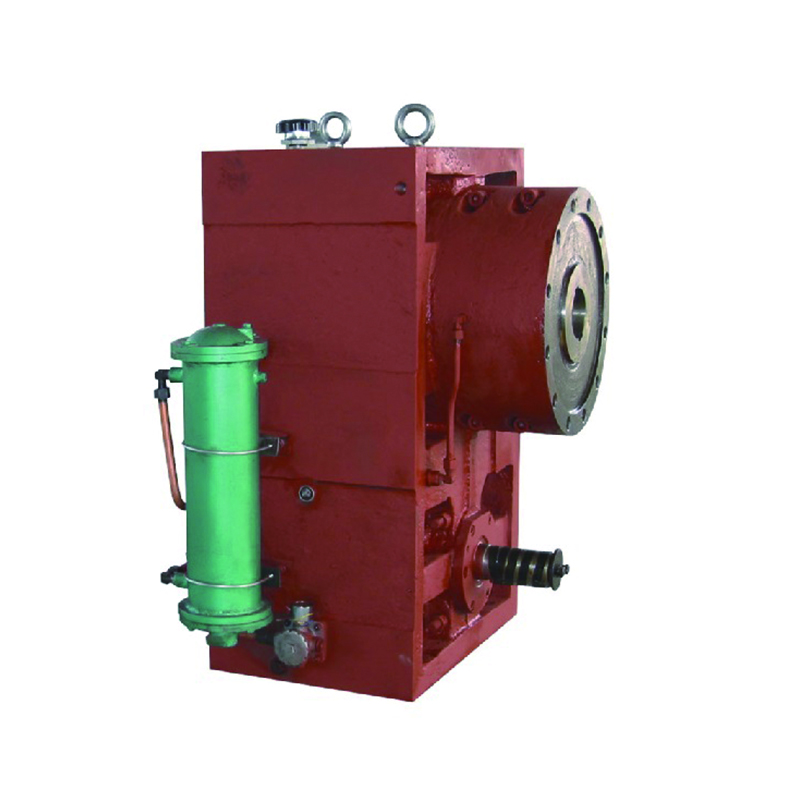

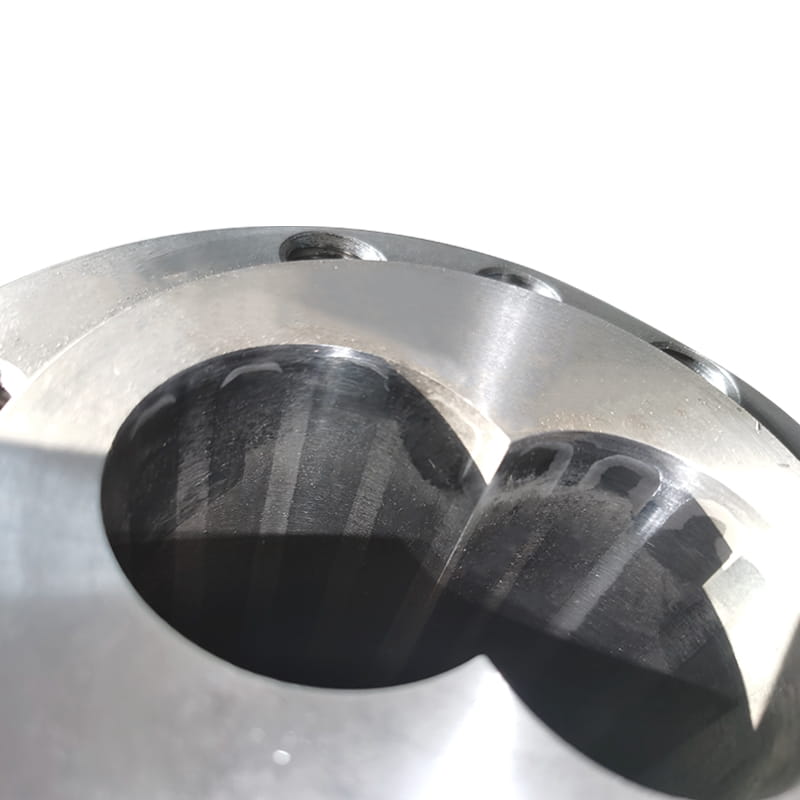

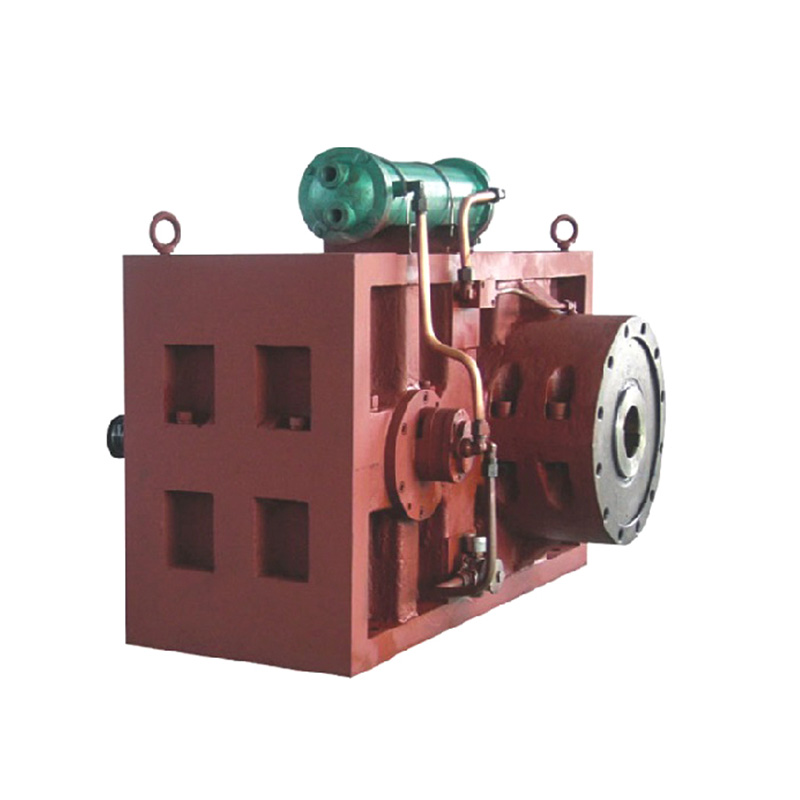

Compréhension Canon à vis conique Mécanique: Contrairement aux vis parallèles maintenant un diamètre de racine constant, les vis coniques présentent un diamètre de racine progressivement décroissant de la zone d'alimentation vers la zone de mesure. Le boîtier du canon cette vis est effilée en conséquence. Cette différence géométrique fondamentale crée plusieurs caractéristiques inhérentes pertinentes à la consommation d'énergie:

-

Compression graduelle et cisaillement réduit:

- Conception parallèle: La compression est réalisée rapidement dans la zone de compression, générant souvent des forces de cisaillement localisées élevées et un chauffage de cisaillement. Ce chauffage adiabatique nécessite une puissance motrice substantielle et nécessite souvent un refroidissement en aval significatif pour contrôler la température de la fusion.

- Conception conique: La compression se produit progressivement sur toute la longueur des vis en raison du volume diminuant. Il en résulte des taux de cisaillement de pics significativement plus bas et du fonctionnement du polymère plus doux. Le chauffage de cisaillement plus bas se traduit directement par une entrée d'énergie mécanique inférieure (charge moteur / consommation de kW) et réduit le chauffage visqueux de dissipation.

-

Efficacité de transfert thermique améliorée:

- Le volume de canal décroissant dans un système conique permet souvent un rapport de longueur global / diamètre (L / D) plus court par rapport aux vis parallèles, réalisant une fusion et une homogénéisation similaires.

- Une longueur de canon plus courte offre une surface plus petite pour la perte de chaleur. Plus crucial, il réduit la distance de la chaleur doit se déplacer des radiateurs de canon au noyau du polymère, améliorant potentiellement l'efficacité de chauffage pendant le démarrage ou lors du traitement des matériaux sensibles à la température.

- À l'inverse, le rapport surface / volume surface plus grand dans la section d'alimentation (en raison du plus grand diamètre) peut également améliorer la conduction thermique du baril dans les pastilles polymères plus froides au point d'entrée.

-

Usure réduite et performances cohérentes:

- Les forces de cisaillement opérationnelles inférieures réduisent intrinsèquement l'usure abrasive sur les vols à vis et le canon.

- Le maintien de tolérances de dégagement plus strictes pendant des périodes plus longues garantit une efficacité de pompage constante au cours de la durée de vie de la vis. La dégradation des dégagements des systèmes parallèles entraîne une augmentation des inefficacités de glissement et d'écoulement, nécessitant une pression plus élevée (et donc une charge moteur) pour maintenir la production, augmentant indirectement la consommation d'énergie au fil du temps.

Quantifier le potentiel d'économie d'énergie: Bien que les économies exactes soient fortement dépendantes de l'application (matériau, spécificités de la conception de vis, exigences du produit), les mécanismes de réduction d'énergie primaires sont clairs:

- Charge du moteur inférieur: Les forces de cisaillement réduites diminuent directement la puissance mécanique (KW) requise pour tourner la vis. Des études de cas documentées sur divers matériaux (y compris les PVC, les PO et les résines d'ingénierie) signalent souvent des réductions de charge moteur de 5 à 15% par rapport aux systèmes parallèles équivalents.

- Réduction de la demande de refroidissement: Le chauffage de dissipation visqueuse plus faible signifie que la température de fusion sortant de la vis est souvent plus faible et plus uniforme. Cela réduit considérablement la capacité de refroidissement requise dans les calibrateurs en aval, les réservoirs d'eau ou les systèmes de refroidissement à air. Les économies d'énergie du côté de refroidissement peuvent parfois dépasser les économies sur le moteur d'entraînement.

- Potentiel de cycles plus courts: Dans certains profils ou applications de tuyaux, l'excellente stabilité de la production d'homogénéité et de génération de pression des systèmes coniques peut permettre une vitesse de ligne légèrement accrue ou une réduction des taux de ferraille, améliorant l'efficacité énergétique globale par unité de bon produit.

Considérations et mise en œuvre critiques: Réaliser des économies d'énergie optimales avec un baril à vis conique nécessite une attention particulière:

- Amélioration du matériau: Ils excellent avec des matériaux sensibles au cisaillement (PVC, certains PO, TPE, biopolymères) mais peuvent être moins optimaux pour les polymères à viscosité très élevée nécessitant un mélange de cisaillement intense.

- Synergie de conception de vis: Le canon conique doit être associé à une vis conique avec précision. Des facteurs tels que l'angle conique, la conception de vol et les éléments de mélange sont essentiels pour les performances et l'efficacité.

- Paramètres de processus optimisés: Les profils de température du canon ont besoin de réglage par rapport aux systèmes parallèles pour tirer parti efficacement les différentes caractéristiques de fusion.

- Conception de la trémie de nourriture: La plus grande ouverture d'alimentation nécessite une conception de trémie spécialisée pour garantir une alimentation cohérente des matériaux sans pontage.

- Investissement initial: Les systèmes coniques impliquent généralement un coût initial plus élevé que les barils parallèles standard. Les économies d'énergie doivent être calculées contre cet investissement sur une période de récupération réaliste.

Les systèmes de canon à vis coniques offrent une voie démontrable pour réduire la consommation d'énergie dans les processus d'extrusion, en particulier pour les matériaux sensibles au cisaillement. Les avantages de base se trouvent dans un cisaillement mécanique considérablement réduit (abaissant directement la charge du moteur) et un chauffage visqueux plus faible (réduisant la demande d'énergie de refroidissement). Bien qu'il ne s'agisse pas d'une solution universelle pour chaque application ou polymère, la conception inhérente favorise un traitement plus doux et une efficacité thermique améliorée.