Dans de nombreuses industries telles que la transformation du plastique, la fabrication alimentaire, la chimie et la pharmacie, les extrudeuses sont des équipements de production indispensables, et l'un de leurs composants essentiels est la vis conique ( canon à vis conique ). Cette structure intelligemment conçue améliore non seulement l'efficacité de l'extrusion, mais améliore également considérablement l'adaptabilité de la machine à une variété de matériaux, en particulier lors du traitement de matériaux de différentes viscosités et duretés, montrant d'excellentes performances.

1. Caractéristiques structurelles des vis coniques

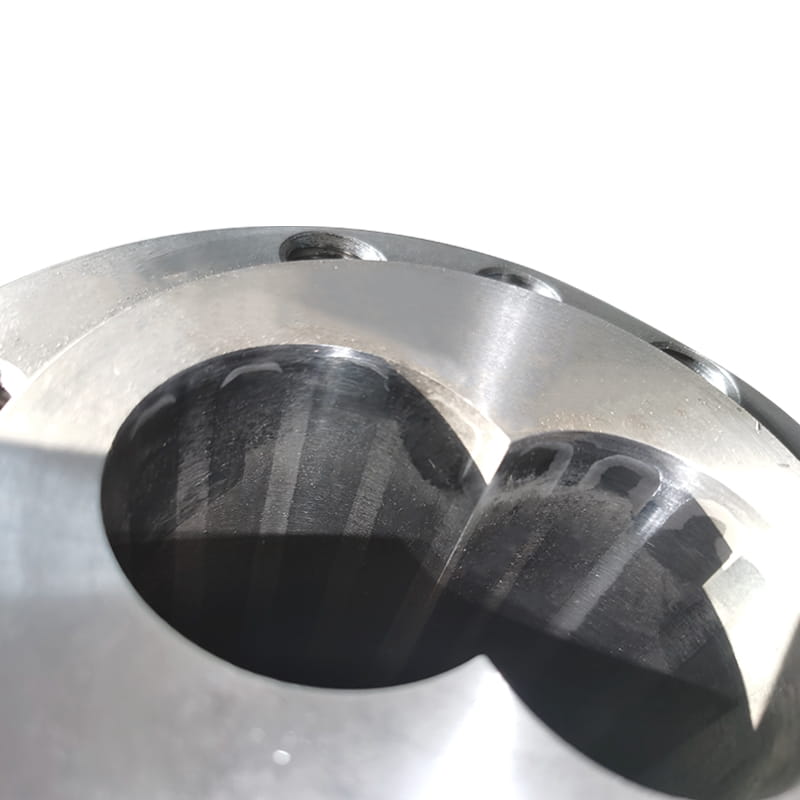

Comme son nom l'indique, le diamètre de la vis conique change progressivement dans la direction axiale, diminuant généralement progressivement du grand diamètre dans la zone d'alimentation au petit diamètre dans la zone de décharge. Cette conception optimise non seulement le chemin de transport du matériau, mais s'adapte également aux besoins de traitement de différents matériaux en modifiant l'écart entre la vis et le barillet et la répartition de la force de cisaillement.

Conception à diamètre variable : la zone d'alimentation de grand diamètre facilite le concassage initial et la pré-plastification des matériaux de grande taille ou à haute viscosité, réduisant ainsi le risque de blocage ; la zone de décharge de petit diamètre renforce les effets de cisaillement et de mélange, et favorise l'homogénéisation et la fusion du matériau.

Angle et profondeur d'hélice : La conception raisonnable de l'angle d'hélice et de la profondeur de la rainure est cruciale pour contrôler le temps de séjour et le degré de cisaillement des matériaux dans la vis. Des rainures plus profondes et des angles d'hélice plus petits conviennent aux matériaux à haute viscosité, augmentant la force de cisaillement et le temps de séjour pour favoriser la fusion ; à l’inverse, ils conviennent aux matériaux à faible viscosité ou à haute fluidité.

2. S'adapter aux matériaux de différentes viscosités

Matériaux à haute viscosité : Pour les matériaux à haute viscosité, tels que le caoutchouc, certains plastiques thermodurcissables, etc., les vis coniques augmentent la zone d'écrasement initiale et l'espace de pré-plastification du matériau en augmentant le diamètre de la zone d'alimentation et en adoptant une rainure profonde conception, tout en ralentissant la vitesse d’avancement du matériau et en prolongeant le temps de cisaillement et de fusion. De plus, l'ajustement des paramètres de vitesse et de température de la vis peut également favoriser efficacement la fusion et l'écoulement des matériaux.

Matériaux à faible viscosité : pour les matériaux à faible viscosité ou à haute fluidité, tels que certains thermoplastiques, certaines matières premières alimentaires, etc., les vis coniques réduisent la force de cisaillement et le temps de séjour en réduisant le diamètre de la zone d'alimentation, en adoptant une conception à rainure peu profonde , et en augmentant l'angle d'hélice pour éviter la surchauffe et la dégradation du matériau ou un cisaillement excessif. Dans le même temps, maintenez une vitesse et une température de vis appropriées pour garantir que le matériau conserve une fluidité stable et une bonne qualité de produit pendant le processus d'extrusion.

3. S'adapter aux matériaux de dureté différente

La dureté du matériau affecte directement sa difficulté d’écrasement et de fusion pendant le processus d’extrusion. La vis conique s'adapte à des matériaux de dureté différente en ajustant le taux de compression et la résistance au cisaillement de chaque section.

Matériaux de haute dureté : pour les matériaux de haute dureté, tels que certains plastiques renforcés, le caoutchouc dur, etc., la vis conique adopte une action de cisaillement et d'écrasement plus forte dans la zone d'alimentation et améliore l'efficacité de broyage du matériau en réduisant l'écart, augmentant ainsi l'efficacité du broyage. la profondeur de la spirale et en adoptant un angle de spirale plus raide. Dans le même temps, la résistance au cisaillement est progressivement réduite au cours des étapes suivantes pour garantir que le matériau ne sera pas endommagé par un cisaillement excessif pendant le processus de fusion.

Matériaux de faible dureté : pour les matériaux de faible dureté, tels que les plastiques souples, certains colloïdes alimentaires, etc., la vis conique accorde plus d'attention à la protection de l'intégrité du matériau et réduit les dommages mécaniques du matériau pendant le processus d'extrusion en réduisant la résistance au cisaillement, en maintenant un écart plus grand et en adoptant un angle de spirale plus doux. De plus, un contrôle raisonnable de la température est également la clé pour garantir une extrusion en douceur des matériaux de faible dureté.

Anglais

Anglais

Menu Web

Recherche de produits

Langue

Quitter le menu

Nouvelles de l'industrie

Maison / Nouvelles / Nouvelles de l'industrie / Comment le fût à vis conique s'adapte-t-il aux matériaux d'extrusion de différentes viscosités et duretés ?

Catégories de produits

Comment le fût à vis conique s'adapte-t-il aux matériaux d'extrusion de différentes viscosités et duretés ?

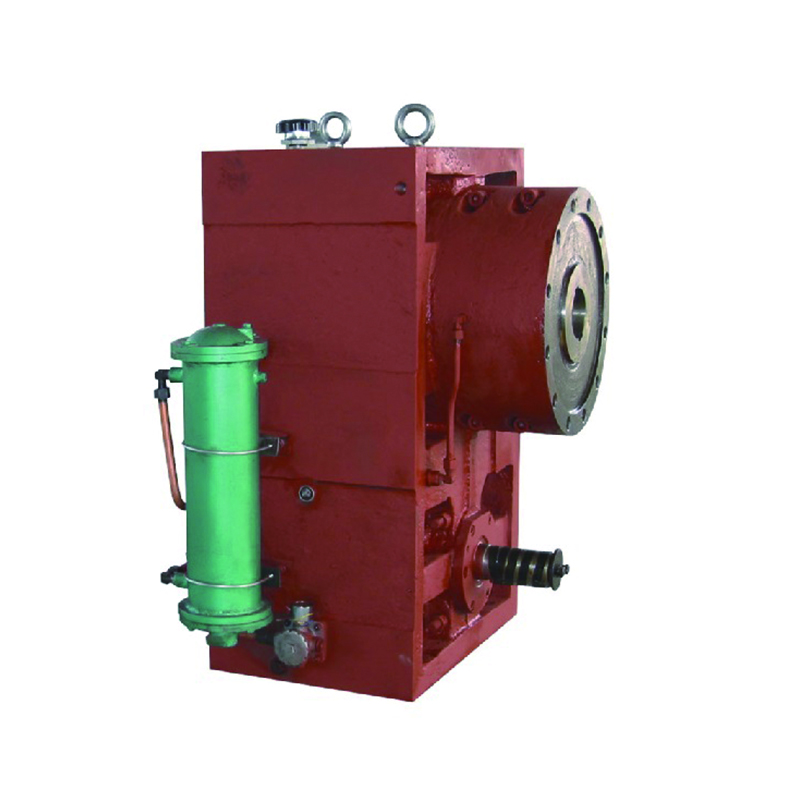

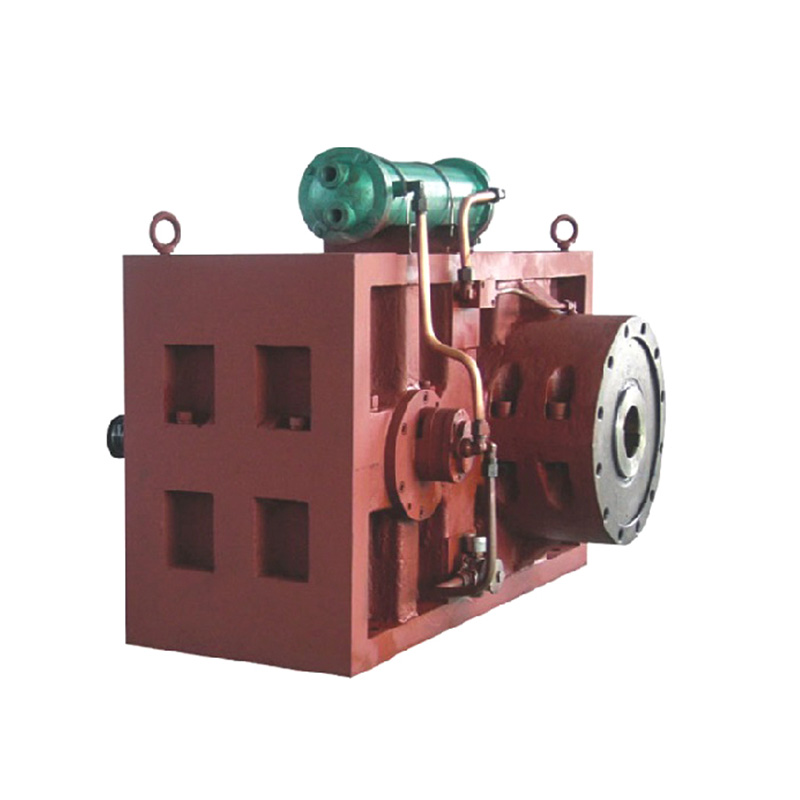

Produits recommandés

CONTACTEZ-NOUS ET OBTENEZ UN DEVIS

PRIORITÉ À CONNAÎTRE NOS NOUVEAUX PRODUITS

PRIORITÉ À CONNAÎTRE NOS NOUVEAUX PRODUITS

INFORMATIONS DE CONTACT

- Téléphone/Wechat/WhatsApp : +86-151 6809 5988

-

E-mail:

[email protected]

[email protected] - adresse Internet : www.dowell-machinery.com www.dowell-machinery.net

- Ajouter: N° 101-2, Free Trade North 1st Road, parc industriel de haute technologie, district de Dinghai, ville de Zhoushan, Province du Zhejiang, République populaire de Chine

LIENS RAPIDES

Droits d'auteur©2023 Zhejiang Dowell Machinery Co.,Ltd. Tous droits réservés. Fabricants de machines d'extrusion de plastique Fournisseurs de barils à vis en plastique