NOTRE HONNEUR

Connaissance de l'industrie

Comment les spécifications de barillet à vis pour machines d'extrusion impact sur l’efficacité du traitement des matériaux ?

Les performances des machines d'extrusion dépendent grandement des spécifications de leurs configurations de corps de vis, ce qui a un impact sur l'efficacité du traitement des matériaux de diverses manières :

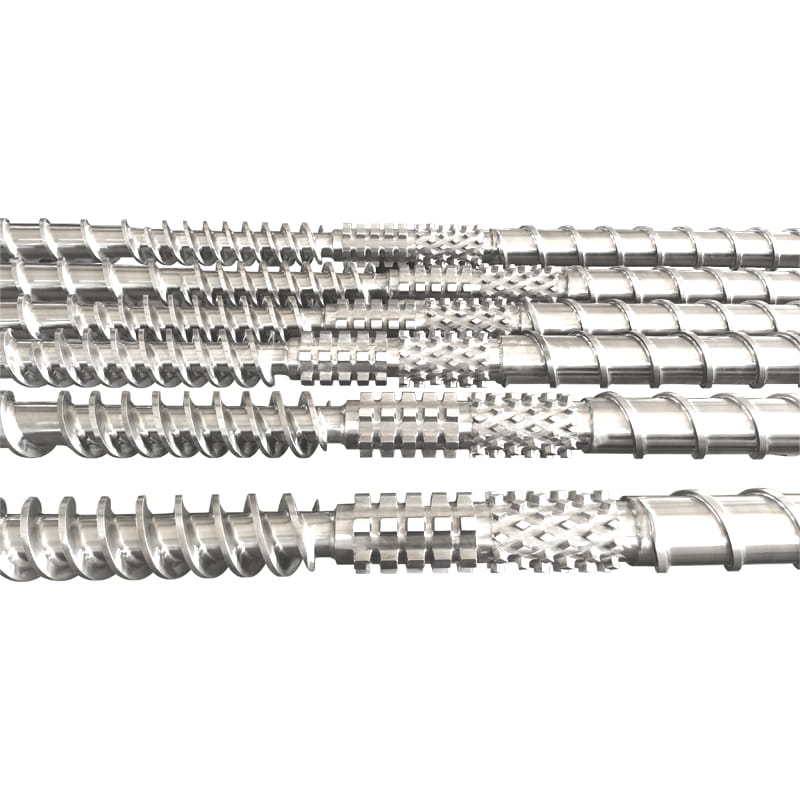

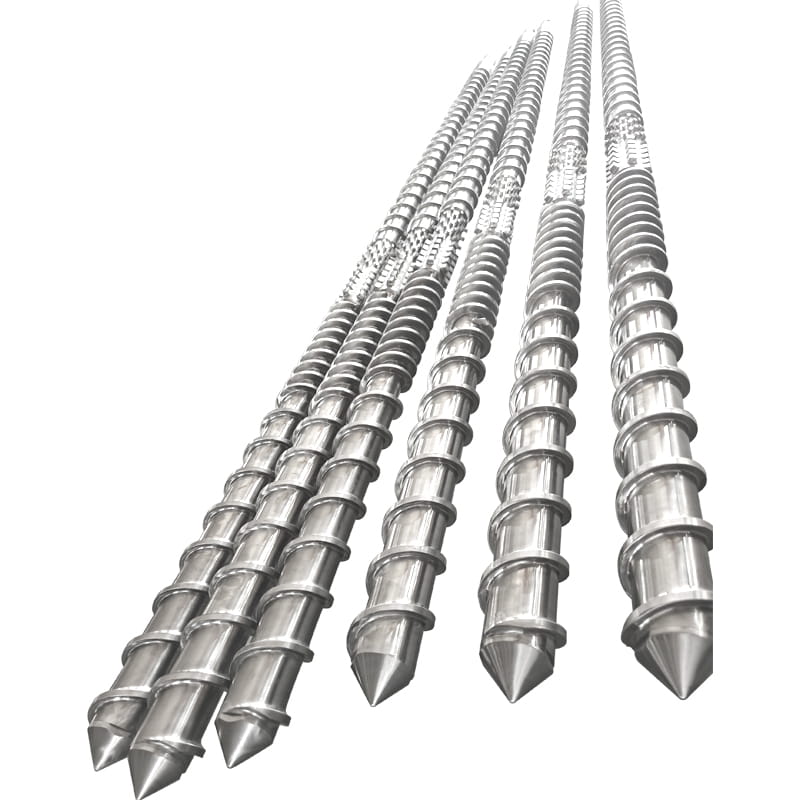

Configuration de la vis : La géométrie de la vis, englobant des aspects tels que la profondeur de vol, le pas et la géométrie du canal, dicte l'efficacité avec laquelle le matériau est transporté, comprimé, fondu et mélangé. Des vis bien conçues garantissent un flux et une homogénéité constants des matériaux, réduisant ainsi les interruptions de traitement et améliorant le débit.

Dimensions du fût : La longueur et le diamètre du fût influencent le temps de séjour, le transfert de chaleur et la compression du matériau. Des fûts correctement dimensionnés facilitent une fusion et un mélange adéquats du matériau, évitant ainsi la surchauffe ou la dégradation. Les dimensions optimales du fût contribuent à une qualité de fusion uniforme et à l’efficacité globale du traitement.

Choix des matériaux et revêtements : La sélection des matériaux pour la vis et le canon, ainsi que les revêtements potentiels, ont un impact sur la résistance à l'usure, la résistance à la corrosion et la conductivité thermique. Les matériaux et revêtements de haute qualité améliorent la longévité, minimisent les pertes par friction et maintiennent des performances constantes, améliorant ainsi l'efficacité du traitement.

Optimisation du taux de compression : Le taux de compression, une mesure de la profondeur du canal de la zone d'alimentation par rapport à la profondeur du canal de la zone de dosage, régit la compression du matériau et l'intensité de la fusion. Le réglage précis du taux de compression garantit une plastification et une homogénéisation efficaces des matériaux, maximisant le débit et minimisant la consommation d'énergie.

Contrôle de la vitesse et du couple des vis : la vitesse de rotation et le couple influencent considérablement les taux de transport, de fusion et de mélange des matériaux. Le réglage de la vitesse et du couple des vis optimise les paramètres de traitement, en équilibrant les exigences de débit avec l'efficacité énergétique et en garantissant la cohérence de la qualité du produit.

Gestion précise de la température : le maintien d'une température uniforme à l'intérieur du fût est essentiel pour préserver la viscosité et les propriétés d'écoulement souhaitées du matériau. Des systèmes de chauffage et de refroidissement efficaces assurent une répartition uniforme de la température, protégeant contre la surchauffe ou la sous-chauffe du matériau et renforçant l’efficacité du traitement.

Pression de fusion et dynamique du débit : les caractéristiques de pression de fusion et de débit ont un impact direct sur la qualité de l'extrudat et la stabilité du traitement. Les configurations de fûts à vis soigneusement spécifiées minimisent les irrégularités d'écoulement, les poussées et les fractures de fusion, augmentant ainsi l'efficacité globale du traitement.

Capacités de mélange améliorées : les spécifications des configurations de fûts à vis influencent le mélange et la dispersion des matériaux pendant l'extrusion, en particulier dans les applications impliquant des additifs ou des colorants. Un mélange amélioré favorise une distribution uniforme des additifs et une meilleure cohérence du produit, augmentant à la fois l'efficacité du traitement et la qualité du produit.

En résumé, les spécifications des barillets à vis pour les machines d’extrusion influencent considérablement l’efficacité du traitement des matériaux. En optimisant la conception des vis, les dimensions du fût, la sélection des matériaux, le taux de compression, la vitesse de la vis, le contrôle de la température et les capacités de mélange, les processus d'extrusion peuvent être ajustés pour une productivité, une efficacité énergétique et une qualité de produit maximales.

Les performances des machines d'extrusion dépendent grandement des spécifications de leurs configurations de corps de vis, ce qui a un impact sur l'efficacité du traitement des matériaux de diverses manières :

Configuration de la vis : La géométrie de la vis, englobant des aspects tels que la profondeur de vol, le pas et la géométrie du canal, dicte l'efficacité avec laquelle le matériau est transporté, comprimé, fondu et mélangé. Des vis bien conçues garantissent un flux et une homogénéité constants des matériaux, réduisant ainsi les interruptions de traitement et améliorant le débit.

Dimensions du fût : La longueur et le diamètre du fût influencent le temps de séjour, le transfert de chaleur et la compression du matériau. Des fûts correctement dimensionnés facilitent une fusion et un mélange adéquats du matériau, évitant ainsi la surchauffe ou la dégradation. Les dimensions optimales du fût contribuent à une qualité de fusion uniforme et à l’efficacité globale du traitement.

Choix des matériaux et revêtements : La sélection des matériaux pour la vis et le canon, ainsi que les revêtements potentiels, ont un impact sur la résistance à l'usure, la résistance à la corrosion et la conductivité thermique. Les matériaux et revêtements de haute qualité améliorent la longévité, minimisent les pertes par friction et maintiennent des performances constantes, améliorant ainsi l'efficacité du traitement.

Optimisation du taux de compression : Le taux de compression, une mesure de la profondeur du canal de la zone d'alimentation par rapport à la profondeur du canal de la zone de dosage, régit la compression du matériau et l'intensité de la fusion. Le réglage précis du taux de compression garantit une plastification et une homogénéisation efficaces des matériaux, maximisant le débit et minimisant la consommation d'énergie.

Contrôle de la vitesse et du couple des vis : la vitesse de rotation et le couple influencent considérablement les taux de transport, de fusion et de mélange des matériaux. Le réglage de la vitesse et du couple des vis optimise les paramètres de traitement, en équilibrant les exigences de débit avec l'efficacité énergétique et en garantissant la cohérence de la qualité du produit.

Gestion précise de la température : le maintien d'une température uniforme à l'intérieur du fût est essentiel pour préserver la viscosité et les propriétés d'écoulement souhaitées du matériau. Des systèmes de chauffage et de refroidissement efficaces assurent une répartition uniforme de la température, protégeant contre la surchauffe ou la sous-chauffe du matériau et renforçant l’efficacité du traitement.

Pression de fusion et dynamique du débit : les caractéristiques de pression de fusion et de débit ont un impact direct sur la qualité de l'extrudat et la stabilité du traitement. Les configurations de fûts à vis soigneusement spécifiées minimisent les irrégularités d'écoulement, les poussées et les fractures de fusion, augmentant ainsi l'efficacité globale du traitement.

Capacités de mélange améliorées : les spécifications des configurations de fûts à vis influencent le mélange et la dispersion des matériaux pendant l'extrusion, en particulier dans les applications impliquant des additifs ou des colorants. Un mélange amélioré favorise une distribution uniforme des additifs et une meilleure cohérence du produit, augmentant à la fois l'efficacité du traitement et la qualité du produit.

En résumé, les spécifications des barillets à vis pour les machines d’extrusion influencent considérablement l’efficacité du traitement des matériaux. En optimisant la conception des vis, les dimensions du fût, la sélection des matériaux, le taux de compression, la vitesse de la vis, le contrôle de la température et les capacités de mélange, les processus d'extrusion peuvent être ajustés pour une productivité, une efficacité énergétique et une qualité de produit maximales.